Quy trình nhiệt luyện theo nghĩa thông dụng nhất là quy trình nung tôi và ram thép, ngoài ra còn được sử dụng với quy trình ủ (thường hóa). Một quy trình nhiệt luyện được xây dựng để nhiệt luyện một chi tiết chế tạo từ một mác thép cụ thể như X45, SKD61, SKD11..đạt độ cứng và cơ tính theo yêu cầu. Thông thường quá trình nung tôi và ram đều gồm có ba giai đoạn là nung thép, giữ nhiệt và làm nguội. Tuy nhiên với các mác thép chất lượng cao như thép dụng cụ, thép gió thì quy trình nhiệt luyện sẽ phức tạp hơn, bao gồm các nhiệt độ được phân cấp.

1.Những kiến thức cần thiết để xây dựng một quy trình nhiệt luyện

Thành phần nguyên tố và phân loại mác thép

Điều đầu tiên để xây dựng một quy trình nhiệt luyện là cần biết mác thép sử dụng chế tạo chi tiết cần để nhiệt luyện. Vì thông thường thép cacbon, dụng cụ, thép gió …có các quy trình nhiệt luyện riêng. Nguyên nhân do hàm lượng cacbon và nguyên tố hợp kim trong các mác thép sẽ quyết định tới các thông số công nghệ nhiệt luyện. Ví dụ thép cacbon có hệ số dẫn nhiệt lớn do đó có thể nung nhanh và làm nguội trong môi trường có tốc độ nguội lớn như nước. Trái lại các thép hợp kim có hệ số dẫn nhiệt nhỏ do đó cần nung chậm và làm nguội trong môi trường có tốc độ tôi nhỏ hơn, ví dụ như dầu. Ngoài ra còn những yếu tố chuyên sâu hơn, như với các mác thép hợp kim cần nung phân cấp và giữ nhiệt trong khoảng thời gian dài hơn để đảm bảo quá trình hòa tan cacbon, cacbit.

Từ hiểu biết về thành phần hợp kim sẽ xây dựng được quy trình tôi ram phù hợp đáp ứng được đầu ra của quá trình nhiệt luyện. Ở Việt Nam hiện nay (năm 2021-2022) vẫn chủ yếu dừng lại ở độ cứng, và phần nào đó đó là độ cong vênh. Về nguyên nhân là do quá trình chuyển biến pha, ảnh hưởng của thành phần nguyên tố hợp kim sẽ quyết định tổ chức của thép sau tôi và ram. Từ tổ chức của vật liệu sẽ dự đoán cơ tính như độ cứng, độ dẻo dai…của thép sau quá trình nhiệt luyện.

Để tìm hiểu ảnh hưởng các nguyên tố hợp kim tới tính chất và quy trình nhiệt luyện thép bạn có thể tìm đọc bài viết: Ảnh hưởng nguyên tố hợp kim

Những dạng nhiệt luyện cơ bản

Trong bài viết giới thiệu tổng quan về nhiệt luyện trước đó của chúng tôi, đã trình bày mục đích, phân loại của các dạng nhiệt luyện. Trong thực tế mục đích nhiệt luyện đến từ yêu cầu chế tạo mà quyết định dạng nhiệt luyện sử dụng. Ví dụ khi cần thép mền, dễ gia công thì nghĩ tới nhiệt luyện sơ bộ là Ủ thép. Trong khi đó từ yêu cầu về độ cứng, thông thường là độ cứng HRC mà quyết định chế độ ram thích hợp.

Có thể điểm tên một số dạng nhiệt luyện cơ bản gồm: Nhiệt luyện thể tích ( Ủ, thường hóa, tôi, ram), Hóa nhiệt luyện (Thấm cacbon, thấm Nito, thấm Bo..), Cơ nhiệt luyện…Tuy nhiên tỏng bài viết này chỉ đề cập xây dựng quy trình nhiệt luyện thể tích. Có nghĩa cho cả chi tiết vào lò nung (điện trở, chân không) sau đó tôi trong dầu, khí nén, nước.,..

Những kiến thức cơ bản cần nắm được

Nghành nhiệt luyện là cả một nghành khoa học và giống như các nghành khác có những kiến thức phức tạp,riêng. Do đó với bạn đọc không nghiên cứu sâu về nghành này chỉ cần nắm được nguyên tắc quan trọng nhất trong nghành nhiệt luyện là ” Pha và sự biến đổi của pha sẽ quyết định đến tổ chức tế vi, từ đó quyết định tới cơ tính (độ cứng của vật liệu). Để hiểu được môi quan hệ này thì bạn (có thể là các bạn sinh viên) cần nắm được các kiến thức chính như:

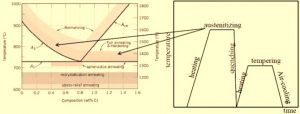

- Giản đồ pha Fe-C: Đây là giản đồ xây dựng ở trạng thái cân bằng mối quan hệ giữa sắt (Fe), Cacbon (C) và nhiệt độ. Giản đồ Fe-C gồm hai phần là sắt và gang. Đối tượng nhiệt luyện được hiểu là nhiệt luyện thép. Trong trang web này cũng đã trình bày bài về nhiệt luyện gang cầu hoặc gang crom cao, bạn có thể tham khảo. Để hiểu rõ hơn thì bạn có thể tìm đọc bài viết về giản đồ pha (click vào Giản đồ pha Fe-C). Tất cả sinh viên của nghành luyện kim nói chung và nghành nhiệt luyện nói riêng đều phải nắm được giản đồ này. Vai trò của giản đồ trong nghành nhiệt luyện có thể kể tới như xác định nhiệt độ ủ hoặc thường hóa với các thép cacbon. Và hiểu được quá trình chuyển hóa từ pha ferrit sang austenit trong quá trình nung tôi.

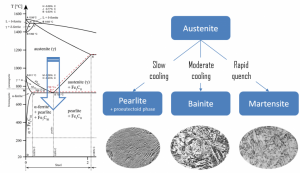

- Giản đồ T-T-T: Giản đồ này là viết tắt của ba chữ cái trong tiếng anh Temperature – Time – Tranformation. Từ thông dụng được một số sách của Việt Nam sử dụng là đường cong chữ C. Giản đồ này liên quan tới quá trình tôi, vì sau khi giữ nhiệt tổ chức của thép (cabon) gồm có austenit quá bão hòa, hoặc với thép hợp kim còn có thêm cácbit chưa hòa tan. Quá trình làm nguội với mục đích chuyển biến thành các tổ chức trung gian như Peclit, Bailit, Truxit..Nhưng tôi nhiệt luyện thức tế và hay sử dụng chỉ cần quan tâm tới chuyển biến mactenixt. Giản đồ T-T-T sẽ cho biết tốc độ tôi tới hạn của môi trường tôi mà thép xảy ra phản chuyển biến này. Từ đó lựa chọn môi trường tôi thích hợp. Trong thực tế, các nhà nhiệt luyện cũng chỉ dựa vào những kiến thức kinh nghiệm. Ví dụ mác thép cacbon thì tôi nước, thép SKD61 thì tôi dầu nóng. Nhưng thực tế để hiểu rõ và nâng cao năng lực, chất lượng nghành nhiệt luyện Việt Nam cần hiểu rõ và làm đúng quy trình tôi. Đảm bảo tốc độ làm nguội lớn hơn tốc độ tôi tới hạn. Trong thực tế công tác của tôi, nhiều đơn vị có lò tôi chân không hiện đại, nhưng khi tôi thép vẫn không chuẩn. Nguyên nhân họ làm theo kinh nghiệm, và khi thiết bị không còn ổn định hoặc mác thép mới. Họ không thể hiểu tại sao độ cứng không đạt chẳng hạn.

Kết hợp giản đồ pha và T-T-T sẽ giải thích được tổ chức của thép sau khi làm nguội với các tốc độ khác nhau như hình 1 dưới đây:

- Chuyển biến khi ram thép: Đối với những chuyên gia hoặc kỹ thuật có trình độ về nghành nhiệt luyện thì tôi thép không phải là khó. Vì mục đích của tôi chỉ là đạt được độ cứng tối đa (mỗi một mác thép sẽ có những độ cứng tối đa nhất định). Và thông thường đều đạt, còn quá trình ram mới là khâu cuối cùng quyết định chất lượng sản phẩm (độ cứng). Vì quá trình ram thép yêu cầu tính chính xác khi lựa chọn nhiệt độ, thời gian và lò ram. Đặc biệt với các mác thép dụng cụ chế tạo khuôn thì những yếu tố như đồng đều nhiệt trong lò ram cũng được tính đến. Về cơ bản sau khi tôi thép có tổ chức mactenxit rất cứng và giòn. Do đó để giảm ứng suất hoặc tăng độ dẻo dai, thép phải được ram ở các nhiệt độ thích hợp. Trong quá trình ram thép xảy ra chuyển biến mactenixit tôi thành mactenxit ram, hoặc quá trình austenit dư chuyển biến, tiết cacbit từ nền.

- Những khuyết tật khi nhiệt luyện: Trong quá trình nhiệt luyện thực tế cũng không thể tránh được những sai xót. Tuy nhiên người kỹ sư nhiệt luyện cần tránh những yếu tố đến từ thiếu hiểu biết. Có những khuyết tật có thê khắc phục như độ cứng không đạt, nhưng những khuyết tật như nứt vỡ hoặc cong vênh là những khuyết tật không thể khắc phục được.

- Thiết bị nhiệt luyện: Hiện nay thiết bị nhiệt luyện rất đa dạng. Với các loại lò nhiệt luyện như điện trở, lò muối, lò liên tục, lò chân không…Tuy nhiên hiểu biết về thiết bị là vo cùng cần thiết trong quá trình nhiệt luyện thép. Ví dụ với các thép cacbon cao hoặc hợp kim thì cần phải nung và giữ nhiệt trong môi trường bảo vệ. Với mục đích nhằm tránh quá trình thoát C hoặc oxy hóa. Có những chi tiết đơn giản cho dù chế tạo từ thép dụng cụ như SKD61 thì không nhất thiết phải nhiệt luyện chân không đắt tiền, mà có thể nhiệt luyện trong dầu nóng. Trong xây dựng quy trình nhiệt luyện, với mỗi lò nhiệt luyện (dây truyền nhiệt luyện) sẽ quyết định các thông số nhiệt luyện. Ví dụ, khi xây dựng lò tôi chân không thì môi trường tôi phải là khí nén, áp suất bao nhiêu bar. Hoặc với lò điện trở có giao động nhiệt lớn thì phải cho giao động nhiệt lớn hơn. Tuy nhiên tôi thấy thực tế vẫn chưa chú ý và quy chuẩn quá trình nhiệt luyện này.

- Những yếu tố khác: nhiều thông số khác như tốc độ nâng nhiệt, hệ số giãn nở nhiệt của thép, độ cong vênh…đều cần nắm được khi xây dựng. Ví dụ nhiều bản vẽ cơ khí yêu cầu cong vênh <2 zem nghĩa là thế nào? Và xác định ra sao. Nếu người kỹ sư hoặc công nhân nhiệt luyện không để ý thì mặc dù độ cứng đạt, nhưng vẫn không được chấp nhận.

- Dạng quy trình: Như đề cập ở trên quy trình nhiệt luyện có thể ở dạng đơn giản hoặc phân cấp. Cụ thể chúng tôi sẽ trình bày ở phần sau.

2. Xây dựng quy trình nhiệt luyện

Để đạt được cơ tính mong muốn (độ cứng cao) thép phải được nung nóng đến nhiệt độ chuyển biến austenit, sau đó làm nguội thích hợp để thu được tổ chức mactenxit bão hòa cacbon và các nguyên tố hợp kim. Quá trình nung nóng và làm nguội chịu ảnh hưởng của hai yếu tố chính là nhiệt độ tôi, thời gian giữ nhiệt và môi trường tôi. Ngoài ra trong thực tế sản xuất yếu tố kích thước của chi tiết cũng là yếu tố rất quan trọng. Để xây dụng quy trình nung tôi cần xác định các thông số chính:

- Nhiệt độ austenit hóa (nhiệt độ tôi)

- Thời gian giữ nhiệt (thời gian austenit hóa)

- Môi trường tôi.

Sau khi tôi thép thông thường được ram nhằm đạt độ cứng mong muốn. Thông số chính của quá trình ram:

- Nhiệt độ ram

- Thời gian giữ nhiệt

Cảnh báo !: Trong một vài trường hợp khi Ram thép có thể xảy ra hiện tượng giòn Ram. Đây có thể được coi là một dạng sai hỏng trong quá trình nhiệt luyện. Có hai loại giòn ram loại 1 và loại hai.

Giòn ram loại 1: Xảy ra đồng thời thép cacbon và thép hợp kim thấp, khi làm nguội chậm từ nhiệt độ trên 575°C, và giữ nhiệt quá dài trong khoảng nhiệt độ 375 đến 575 °C. Giòn ram loại 1 có thể tránh được bằng cách làm nguội nhanh từ nhiệt độ 575°C

Giòn ram loại 2: Giòn ram loại 2 (Blue Brittleness ) xảy ra đối với thép cacbon và một số thép hợp kim khi ram thép trong khoảng 230 đến 370 °C. Loại giòn ram này không tránh được và nhạy cảm với các ứng dụng chịu va đập.

a.Xây dựng quy trình nhiệt thép cacbon

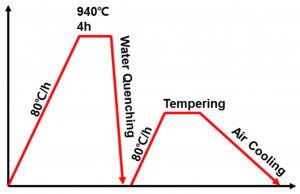

Với các mác thép cacbon như C45 thì quá trình nung tôi thông thường được thực hiện trong lò điện trở và theo một giai đoạn như giản đồ nung tôi hình 2. Với thép cacbon có hệ số dẫn nhiệt lớn, nên tốc độ nung nóng phụ thuộc vào số lượng (kg) của một mẻ (lần) nhiệt luyện. Với chi tiết có kích thước lớn thì cũng không nên nung quá nhanh.

Mối quan hệ giữa nhiệt độ austenit hóa (nhiệt độ tôi) với giản đồ pha được thể hiện như hình 3. Có thể xác định được nhiệt độ austenit hóa của thép cacbon, và từ đó xác định được nhiệt độ tôi qua công thức Ttoi = Ac3 + 30-50 °C với thép trước cùng tích và Toi = Ac1 + 30-50 °C với thép sau cùng tích. Hoặc nhiệt độ này tra từ sổ tay nhiệt luyện, hoặc tài liệu từ nhà cung cấp thép.

Vật nung trong các môi trường nung khác nhau sẽ có định mức tính thời gian nung khác nhau. Ví dụ trong lò muối khi nhiệt độ làm việc 600 °C có thể tính định mức là 36s/mm chiều dày, ở nhiệt độ làm việc 750-850 °C có thể chọn 24 s/mm và khi làm việc trong điều kiện 1200-1300 °C có thể nung 12 s/mm. Tương tự trong lò điện trở ở nhiệt độ 600 °C có thể nung với tốc độ lên tới 240 s/mm. Nhưng đến khoảng 900-1000 °C thì tốc độ nung giảm xuống khoảng 50 s/mm.

Thời gian giữ nhiệt đơn giản nhất là tính theo công thức kinh nghiệm với thép cacbon có thể tính 1 phút cho 1 mm đường kính.

Tùy vào hình dáng chi tiết mà chọn môi trường tôi trong nước hay dầu hoặc tôi hai môi trường (tôi dầu sau phun sương).

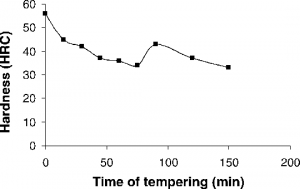

Quá trình Ram thép sau tôi được thực hiện khi nung nóng thép trở lại nhiệt độ thấp hơn A1. Tốc độ làm nguội cần lưu ý để tránh hiện tượng giòn ram như đề cập ở trên. Mỗi một nhiệt độ, thời gian ram sẽ có độ cứng tùy thuộc vào mác thép. Khi tăng nhiệt độ ram thì độ cứng giảm, tuy nhiên độ dẻo dai có thể tăng. Do mactenxit tôi chuyển biến thành cấu trúc bao gồm xementit hình cầu và nền ferrit.

Để đạt độ cứng như thiết kế, thì yêu cầu tính toán chính xác thời gian ram. Thời gian ram ngắn sẽ không đạt hiệu quả đáng kể. Thông thường ram thép cacbon thực hiện trong khoảng 30 đến 2 giờ là hợp lý.

Cần phải ram ngay sau khi tôi. Nếu chi tiết sau tôi đã nguội đến nhiệt độ phòng có thể gây ra hiện tượng nứt vỡ. Thép cacbon và hầu hết thép hợp kim thấp cần được ram ngay xung quanh nhiệt độ 40-50 °C. Một điểm cần lưu ý là thép không được ram thép trước khoảng nhiệt độ này bởi vì một số thép có điểm bắt đầu chuyển biến mactenxit Mf khá thấp và austenit chưa chuyển biến có thể xảy ra. Một phận hoặc toàn bộ austenit chuyển biến thành mactenxit khi tôi (làm nguội) ở nhiệt độ ram cuối cùng sẽ bao gồm mactenxit ram và mactenxit không ram.

Bạn có thể tham khảo nhiệt luyện các mác thép cabon và hợp kim đơn giản trong trang web này. Ví dụ:

b. Với thép hợp kim hoặc chi tiết có hình dáng phức tạp, lớn

Như đã biết thép SKD61 có hệ số dẫn nhiệt và giãn nở nhiệt nhỏ, hệ số giãn nở nhiệt phụ thuộc vào nhiệt độ của thép. Khi nung, ứng suất nhiệt sinh ra do thay đổi nhiệt độ và ứng suất sinh ra do thay đổi tổ chức, khi tốc độ nung càng cao, ứng suất sinh ra càng lớn, khi đó chi tiết có thể bị biến dạng hoặc nứt vỡ. Vì thế trong quá trình nung nóng đến nhiệt độ tôi, tuỳ theo hình dáng sản phẩm, nên tiến hành 2 giai đoạn nung sơ bộ nhằm mục đích khử các ứng suất sinh ra trong quá trình gia công cơ khí. Giai đoạn 1 ở nhiệt độ khoảng 650– 700oC với tốc độ nung không nên vược quá 220oC/h, giai đoạn 2 là khoảng 810- 870oC. Tại 2 giai đoạn này, thời gian giữ nhiệt cần đủ để cân bằng nhiệt độ bề mặt và trong lõi (thời gian giữ nhiệt phụ thuộc vào kích thước, chiều dày của chi tiết).

Austenit hóa là quá trình hoà tan đến mức độ cần thiết cacbon và các nguyên tố hợp kim để nền có khả năng cứng sau tôi nhưng không làm thô hạt và giòn. Ở nhiệt độ austenit hoá, cacbit được hoà tan và nền thì chuyển từ ferit sang austenit. Như vậy, C và các nguyên tố hợp kim từ cacbit có thể hoà tan được vào nền austenit, do khả năng hòa tan C và các nguyên tố hợp kim khác của austenit cao hơn nhiều so với ferit. Nhiệt độ Austenit thông dụng sử dụng cho thép SKD61 khoảng (1850-2050) F hay (1010-1060) oC. Thời gian giữ nhiệt ở nhiệt độ autenit hóa khoảng 15-40 phút, với chi tiết dày hơn có thể kéo dài thời gian giữ nhiệt.

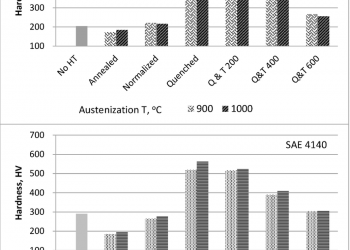

Khi tăng nhiệt độ austenit hóa, tất cả các mẫu đều có độ cứng tăng, nguyên nhân do cacbit được hòa tan vào nền austenit làm nâng cao độ cứng của mactenxit sau tôi. Với chi tiết có kích thước nhỏ dễ tôi thấu hơn, khi tăng kích thước mẫu lên 6 in (152,4 mm) và 12 in (304,8 mm) độ cứng mẫu bị giảm. Nguyên nhân do với môi trường tôi sử dụng, tốc độ làm nguội trên mẫu nhỏ cao hơn trên mẫu lớn sẽ trình bày phần sau.

Đối với thép SKD61, môi trường tôi thông dụng hiện nay là dầu và khí nén (trong lò tôi chân không). Khi tôi dầu, tốc độ làm nguội cao nên dễ dàng đạt được độ cứng tối đa và dễ dàng tôi thấu, độ cứng nhận được tương đối đồng đều kể cả chi tiết có kích thước lớn. Tuy nhiên khả năng cong vênh và biến dạng lớn, rủi ro sản phẩm bị biến dạng hoặc thậm chí nứt vỡ là rất cao. Khi tôi trong dầu cần đặc biệt lưu ý không nên để lâu trong dầu mà phải ram ngay khi nhiệt độ chi tiết còn khoảng 70oC. Tôi bằng không khí (quạt, hoặc không khí tĩnh) rất khó đạt được độ cứng tối đa và đặc biệt là rất khó tôi thấu. Hơn nữa, quá trình làm nguội không được đều nên độ cứng không đồng đều và như thế cũng gây biến dạng lớn, mặc dù sự thay đổi kích thước tôi không khí thấp hơn so với tôi dầu.

Sau khi tôi, tổ chức của thép là mactenxit, austenit dư và cácbit, tổ chức này nhất thiết phải ram. Mục đích của ram là chuyển biến tối đa austenit dư thành mactenxit và tiết một phần cacbit chịu mài mòn làm tăng độ bền và độ dai của vật liệu. Đối với thép SKD61, để duy trì tính chất chịu nhiệt cần phải có phản ứng tiết pha cácbit như Mo2C.

Ram thép: Quá trình này xảy ra khi ram ở nhiệt độ (550-600)oC, trong khoảng nhiệt độ này độ cứng rất nhạy cảm với nhiệt độ và thời gian ram. Chọn nhiệt độ ram thích hợp nên và thường dựa vào yêu cầu về độ cứng. Trong thực tế sản xuất, khách hàng cũng yêu cầu kiểm tra độ cứng sau nhiệt luyện phải nằm trong khoảng sai số ±1HRC, ví dụ các khuôn rèn của Disoco yêu cầu độ cứng 44-46HRC, khuôn đúc áp lực của HTMP yêu cầu độ cứng 46-48 HRC.

Do sự thay đổi thành phần austenite sau tôi nên nhiệt độ có ảnh hưởng tới tới kích thước chi tiết. Do đó, cần lựa chọn, khống chế nhiệt độ ram phù hợp để tránh hiện tượng giòn ram loại 2, tránh cong vênh, đảm bảo lượng dư theo thiết kế gia công sau nhiệt luyện.

Hiệp hội thép Bắc Mỹ khuyến cáo khi ram SKD61 nên ram ngay sau khi dừng tôi ở nhiệt độ khoảng (50-70)oC, vì nếu làm nguội xuống nhiệt độ phòng trước khi ram thép có thể gây nứt vỡ. Với các khuôn đúc nhôm, nên tiến hành ram 2÷3 lần. Lần đầu, ngay sau khi tôi xong và ram với nhiệt độ cao hơn nhiệt độ xuất hiện độ cứng thứ cấp khoảng 30oC. Nhiệt độ ram lần 2 được xác định dựa vào yêu cầu về độ cứng cần đạt, đây là lần ram quan trọng nhất, nhiệt độ ram yêu cầu tính chính xác cao. Ram lần 3 chủ yếu để khử ứng suất và thường chọn nhiệt độ thấp hơn lần 2 khoảng (30-50)oC. Ram lần 3 cũng chỉ nên tiến hành với những chi tiết phức tạp, thường thì người ta chỉ ram 2 lần.

Bạn có thể tham khảo bài viết liên quan tới nhiệt luyện và quy trình các mác thép hợp kim cao, dụng cụ:

Cảm ơn bạn đã theo dõi, xin vui lòng để lại bình luận hoặc gửi qua mail: nhietluyen.com@gmail.com để chúng tôi hoàn thiện hơn. Xin trân thành cám ơn

Thông tin rất hữu ích, xin cám ơn tác giả