Sản phẩm kim loại được sử dụng từ hàng ngàn năm nay mà đúc kim loại là một trong những phương pháp cổ xưa nất tạo ra các sản phẩm kim loại phục vụ trong đời sống con người. Ngày nay, nhôm đúc được sử dụng trên toàn thế giới để tạo ra sản phẩm độc đáo có độ bền cao mà trọng lượng rất nhẹ. Thực tế, nhôm là kim loại phổ biến trong lớp vỏ của trái đất. Tính dẫn điện, dẫn nhiệt cao của nhôm cùng với tỷ lệ độ bền/trọnglượng rất cao làm cho nó trở thành vật liệu chủ yếu trong chế tạo máy bay, xe tải, phương tiện giao thông vận tải và các sản phẩm khác.

1.Nhôm và hợp kim nhôm

Hợp kim nhôm là một trong số rất ít các kim loại có thể đúc được bằng nhiều phương pháp như đúc áp lực, đúc khuôn kim loại, đúc khuôn cát (khuôn cát khô và khuôn cát tươi), khuôn thạch cao, đúc mẫu chảy, đúc liên tục. Một số phương pháp đúc tiên tiến mới, như đúc mẫu cháy cũng có thể áp dụng. Rất nhiều yếu tố ảnh hưởng đến việc lựa chon phương pháp đúc để chế tạo các chi tiết máy bằng hợp kim nhôm.

Các yếu tố quan trọng nhất đối với đúc hợp kim nhôm đó là:

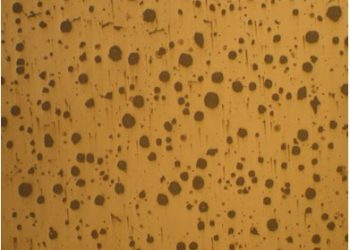

- Giá thành và tính khả thi

- Chất lượng

Xét về tính khả thi, rất nhiều loại hợp kim nhôm có thể đúc bằng nhiều phương pháp khác nhau, tuy nhiên, dựa trên kích thước và thiết kế sẽ lựa chon được một phương pháp đúc phù hợp nhất. Thông thường các khuôn kim loại nặng gấp từ 10 đến 100 lần so với vật đúc, do vậy các chi tiết lớn được đúc bằng khuôn cát phù hợp hơn là đúc bằng khuôn kim loại hoặc đúc áp lực. Các chi tiết nhỏ thường được đúc bằng khuôn kim loại – đảm bảo độ chính xác, ít gia công cơ. Chất lượng là một yếu tố quan trọng quyết định đến việc lựa chọn phương pháp đúc. Chất lượng ở đây có nghĩa là “mức độ hoàn hảo” của vật đúc (rỗ khí, nứt, độ nhẵn bóng bề mặt…) và “cơ tính” của sản phẩm (độ bền và độ dẻo). Tuy nhiên, có một điều không thể quên đối với các kỹ sư đúc nói chung là trong phương pháp đúc áp lực, mặc dù độ nguội rất lớn, không khí, đặc biệt là khí Hyđro sẽ được giữ lại trong vật đúc, có thể tập trung thành rỗ khí ở phần giữa của vật đúc. Một số nghiên cứu mới đây đã cố gắng tìm cách giảm thiểu rỗ khí, tuy nhiên điều đó là hết sức khó khăn nếu như không nói là không thể loại bỏ hết được rỗ khí. Trong khi đó phương pháp đúc khuôn kim loại hoặc đúc áp lực thấp sẽ cho sản phẩm là những vật đúc hoàn hảo hơn. Trong đúc áp lực, khi rỗ khí tập trung vào giữa vật đúc, sẽ làm giảm cơ tính và thậm chí là thấp hơn so với các phương pháp đúc kể trên mặc dù với tốc độ nguội nhanh sẽ cho tổ chức hạt rất nhỏ mịn – cơ tính vốn rất cao.

Mặc dù vậy, trong mỗi phương pháp đúc sẽ có những ưu điểm và nhược điểm, do vậy, kỹ sư đúc cố gắng phát huy các ưu điểm, khắc phục nhược điểm của từng phương pháp, nhằm đáp ứng những nhu cầu phức tạp của thị trường là nhanh, nhiều, tốt, rẻ. Dưới đây, xin đưa ra một số phương pháp đúc nhôm được áp dụng trên thế giới:

2. Phương pháp đúc nhôm áp lực

Trong đúc áp lực, hợp kim nhôm được sử dụng nhiều nhất so với tất cả các loại hợp kim khác. Chỉ tính riêng ở Mỹ, hàng năm nhôm đúc áp lực trị giá lên tới 2.5 tỷ đôla. Riêng nhôm đúc áp lực chiếm tỷ phần gấp đôi so với tất cả các phương pháp khác gộp lại. Đúc áp lực rất phù hợp với đúc hàng loạt, số lượng lớn, khối lượng chi tiết nhỏ, thường có thể nặng tới 5kg nhưng cũng đã có trường hợp đúc cho chi tiết nặng tới 50kg nhưng giá thành rất cao. Đúc áp lực có ưu điểm là giảm thiểu đúng sai, bề mặt nhẵn bóng, đảm bảo đồng đều chiều dày vật đúc. Các loại hợp kim nhôm đúc áp lực áp dụng cho từng loại chi tiết cụ thể:

Nhôm hợp kim 380.0: thường dùng đúc hộp số

Nhôm hợp kim A380.0: hộp đèn đường, các chi tiết phục vụ cho nha khoa

Nhôm hợp kim A360.0: vỏ của các loại nhạc cụ, các chi tiết đòi hỏi độ chịu ăn mòn

Nhôm hợp kim 413.0: Pistong, trục khuỷu

Nhôm hợp kim 518.1: các chi tiết trong hàng không, tàu thuỷ

Họ hợp kim 3xx (ví dụ 380, 356…) tức họ hợp Al + Si + Cu + Mg; họ hợp kim 4xx (ví dụ 413) tức họ hợp kim Al + Si; họ hợp kim 5xx (ví dụ 518) tức họ Al + Mg. Trong khi đó có sự khác biệt nho nhỏ: chẳng hạn 380.0 – số 0 sau cùng có nghĩa nói rằng hợp kim ở dạng đúc (cast shape) còn như 518.1 – số 1 sau cùng có nghĩa là dạng thỏi (ingot). Dạng Cast shape hay ingot chỉ có ý nói lên hình dạng của vật liệu có trên thị

trường mà ta có thể đặt mua. Còn với loại ký hiệu có chữ A ở đầu, tức là …cao cấp, ít tạp chất.

Đúc áp lực được miêu tả như sau: kim loại lỏng được đưa vào khuôn bằng áp lực tương đối lớn thông qua 1 xylanh – pistong. Áp lực lớn, tôc độ nguội nhanh, sẽ cho sản phẩm với tổ chức sít chặt, hạt nhỏ mịn làm cho cơ tính và khả năng chịu mài mòn tăng đáng kể. Khí không kịp thoát ra ngoài và co ngót có thể tạo nên rỗ khí – khuyết tật thường có ở đúc áp lực, và được khắc phục bằng cách làm cho các rỗ khí nhỏ,

phân bố đều trên bề mặt, để khi gia công cơ có thể cắt bỏ

Sản phẩm của đúc áp lực rất khó hàn và sử lí nhiệt do vẫn còn khí bị giữ lại trong vật đúc. Nếu muốn thì cần những công nghệ đặc biệt. Một điều lưu ý trong đúc áp lực là lựa chọn vật liệu có khoảng đông đặc hẹp.

Có đến 85% hợp kim nhôm đang sử dụng để đúc áp lực là hợp kim 380 và một vài hợp kim cùng họ (Al + Si + Cu). Họ hợp kim này có rất nhiều ưu điểm: cơ tính cao, chịu ăn mòn, độ chảy loãng cao, giá thảnh rẻ.

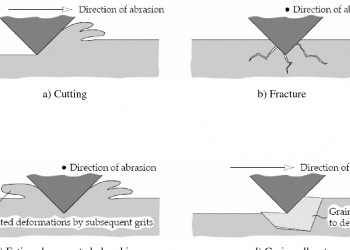

Nếu yêu cầu cao hơn về khả năng chịu mài mòn, 360 (giảm Cu) sẽ phù hợp hơn hoặc thậm chí là hợp kim 413 (chỉ có Al + Si). Đôi khi với những yêu cầu thật cao về khả năng chịu ăn mòn, hợp kim 518.0 sẽ được dung nhưng hợp kim này lại có độ chảy loãng thấp, khó đúc, giá thành cao hơn.

Một chút phân biệt trong đúc áp lực: có 2 dạng là đúc áp lực buồng nóng (hot chamber) và đúc áp lực buồng nguội (cold chamber). Đúc áp lực buồng nóng là khi kim loại lỏng được rót vào 1 xilanh, sau đó pistong đẩy kim loại vào khuôn thong qua áp lực tương đối lớn, bộ xilanh –pistong này được coi là nguội.

Còn đúc áp lực buồng nóng là bộ xilanh – pistong được đặt trong 1 hệ thống lò nung và nối thẳng với bộ phận lò nấu chảy, như vậy toản bộ xilanh – pistong được đặt trong lò và có nhiệt độ bằng với nhiệt độ kim loại nóng chảy.

3. Phương pháp Đúc nhôm trong khuôn kim loại

Đúc khuôn kim loại hay còn gọi là đúc khuôn vĩnh cửu (permanent casting) là phương pháp đúc mà như tên gọi – khuôn làm bằng kim loại giống như đúc áp lực. Do tuổi thọ của khuôn dùng được lâu, nhiều lần nên còn gọi là khuôn vĩnh cửu. Đúc khuôn kim loại phù hợp với các vật đúc lớn hơn so với đúc áp lực, khoảng 10kg, tất nhiên đặc biệt có thể cao hơn, 20kg thậm chí là 50kg, và đi kèm là giá thành sẽ cao hơn.

Đúc khuôn kim loại, lực để đẩy kim loại vào trong khuôn chính là trọng lực của kim loại lỏng, với yếu tố khuôn kim loại nên sẽ có tốc độ nguội nhanh. Do vậy, đúc khuôn kim loại cho ta sản phẩm có cơ tính rất cao, vật đúc hoàn hảo hơn, nhưng cũng được áp dụng với những kim loại có độ chảy loãng cao và có khả năng chống nứt nóng.

Cơ tính của các chi tiết đúc bằng phương pháp đúc áp lực được cải thiện đãng kể khi kết hợp các phương pháp nhiệt luyện. Nếu yêu cầu cao, có thể áp dụng các phương pháp sử lí trong dung dịch đặc biệt ở nhiệt độ cao, sau đó tôi và hoá già tự nhiên hoặc hoá già nhân tạo. Với các chi tiết đúc nhỏ, khi đúc sẽ có tốc độ nguội nhanh thì không cần sử lí nhiệt do khi nguội nhanh, tổ chức hạt sẽ rất nhỏ mịn, và cơ tính rất cao.

Một số loại hợp kim nhôm hay được sử dụng trong đúc khuôn kim loại:

Nhôm hợp kim 366: chế tạo pistong oto

Nhôm hợp kim 355.0, C355.0, A357.0: hộp số, hang không, một số bộ phận của tên lửa (các chi

tiết yêu cầu độ bền cao)

Nhôm hợp kim 356.0, A356.0 Các chi tiết trong máy dụng cụ, bánh xe máy bay, bộ phận trong

máy bơm…

Nhôm hợp kim Một số khác cũng được dùng như: 296.0, 319.0, 333.0

4. Phương pháp Đúc khuôn cát

Tức đề cập đến công đoạn làm khuôn bằng cát và các chất phụ gia để kết dính, có thể là đất sét hoặc một số loại khác (xem bài công nghệ đúc khuôn cát).

Phương pháp đúc khuôn cát truyền thống, khuôn được làm cùng với các ruột (nếu có) thông qua việc rã cát (dầm chặt), cùng với mẫu. Sau khi đã dầm chặt, mẫu được rút ra, để lại khoảng trống – chính là hình dạng của vật đúc cần chế tạo. Sau khi rót kim loại vào khuôn, đông đặc, và phá dỡ để thu được vật đúc.

Trong đúc khuôn cát được phát huy bằng ưu điểm là đúc các chi tiết lớn, phức tạp hơn do có thể làm ruột. Đúc khuôn cát yêu cầu người thợ có trình độ khéo léo, từ khâu làm khuôn, ruột, đến rót kim loại vào khuôn. Do vậy, đúc khuôn cát hiện nay đang được sử dụng nhưng không chính xác. Đây chính là nguyên nhân đôi khi một số chi tiết lớn vài chục kg, yêu cầu chính xác nên vẫn phải đúc khuôn kim loại.

5. Phương pháp Đúc mẫu cháy

Đúc mẫu cháy cũng có thể coi là một loại của đúc khuôn cát. Các kĩ sư phải thiết kế một mẫu bằng nhựa polysterene, going y hệt vật đúc. Mẫu được đem đặt trong 1 khuôn rồi được đổ cát khô vào, đậy nilon lên trên, rồi được hút chân không. Khi kim loại được rót vào đúng phần đã định sẵn, nilon cháy, polysterene cũng cháy và kim loại thay thế vào vị trí của mẫu. Phần tro của mẫu cháy được nổi lên trên mặt phần đậu ngót.

6. Phương pháp Đúc khuôn vỏ mỏng

Công nghệ làm khuôn vỏ mỏng được chế tạo bằng vật liệu là sáp. Sáp được gia công thành mẫu giống như vật đúc, sau đó được nhúng vào 1 hỗn hợp huyền phù gồm cát, sét, và một số chất phụ gia, như vậy có 1 lớp vỏ bao bọc mẫu, nhấc mẫu ra, rắc 1 lớp cát mịn, sấy khô rồi lại đem nhúng lại vào hỗn hợp huyền phù, rồi lại rắc cát mịn. Làm như vậy 4 – 5 lần, khi lớp vỏ dày lhoảng 10 – 20mm, sấy khô, đem thiêu kết khuôn ở nhiệt độ 600 – 800oC, sáp sẽ chảy ra, và ta thu được khuôn vỏ mỏng. Trong công nghệ khuôn vỏ mỏng, hay được gọi là đúc chính xác vì mẫu sáp được làm giống y như vật đúc. Phương pháp này được áp dụng cho các chi tiết nhỏ, số lượng lớn.

7. Phương pháp Đúc li tâm

Đúc li tâm là một dạng khác để đưa kim loại lỏng vào khuôn. Khuôn được làm bằng kim loại, đặt trên máy đúc li tâm. Khi khuôn đang quay tròn, hệ thống rót được thiết kế sẵn, rót kim loại vào khuôn. Với lực quay li tâm sẽ giới hạn chiều dày vật đúc đúng như thiết kế, với sự hỗ trợ của lực li tâm, kim loại sẽ xít chặt.

Tuy nhiên, đúc li tâm sẽ chỉ áp dụng cho các chi tiết có dạng tròn như dạng tang trống. Nhưng đổi lại, cơ tính của vật đúc sẽ được cải thiện đáng kể vì có lực li tâm và khuôn kim loại nên tổ chức nhỏ mịn.

8. Phương pháp Đúc liên tục

Đây là phương pháp đúc đang được áp dụng phổ biến trong các nhà máy đặc biệt là với các nhà máy đúc nhôm, do tính hiệu quả của nó.

Hợp kim nhôm được rót vào hệ khuôn đặc biệt: Những khuôn đúc có nước làm nguội, đúc ra các sản phẩm là các thanh, các tấm nhôm có kich thước tuỳ ý (lên tới 200 x 1000mm) tiếp theo dây chuyền đúc liên tục là các dây truyền cán, dập liên tục.

Ngoài ra các phương pháp khác như đúc khuôn thạch cao, đúc khuôn mẫu chảy cũng được áp dụng cho hợp kim nhôm với những chi tiết nêu trên, tuỳ thuộc vào tình trạng của nhà máy cũng như yêu cầu của khách hàng.

Ghi chú:

Gọi “Đúc khuôn vỏ mỏng là đúc chính xác vì mẫu sáp được làm giống như vật đúc” là chưa chính xác.