Mô tả

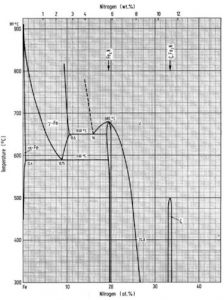

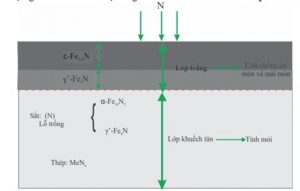

Quá trình thấm nitơ xảy ra khi N nguyên tử được tạo ra bằng thể khí, lỏng, plasma khuếch tán vào bên trong thép. Tùy hàm lượng nguyên tử N và nhiệt độ, các pha tạo thành trong thấm nitơ tuân theo giản đồ pha như hình 1 dưới đây:

Hình 1. Giản đồ Fe-N

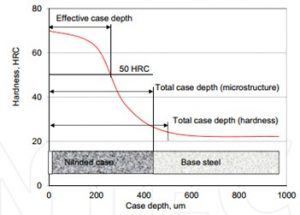

Lớp thấm nitơ gồm lớp trắng có độ cứng cao nhưng xốp, tiếp đến là lớp khuếch tán gồm các nitorit và a-Fe hòa tan nitơ. Phân bố độ cứng từ bề mặt vào lõi như hình 2 dưới đây:

Hình 2.Phân bố độ cứng trong mẫu thép thấm nitơ

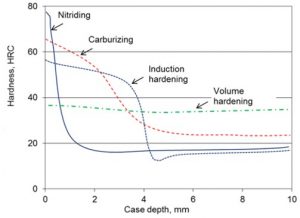

Cơ chế thấm nitơ bao gồm quá trình tạo thành nguyên tử nitơ phân tử, hấp thụ trên bề mặt và khuếch tán vào bên trong mạng tinh thể của pha nền hoặc phản ứng với sắt tạo thành các nitorit. Với những ứng dụng thương mại chiều dày lớp thấm khoảng 200-300 mm, hiếm khi quá 600 mm. So sánh độ cứng và phân bố độ cứng giữa phương pháp thấm nitơ với các phương pháp hóa nhiệt luyện khác như hình 3 dưới đây:

Hình 3. Phân bố độ cứng của các phương pháp nhiệt luyện và hóa nhiệt luyện, nhấn mạnh sự khác biệt giữ độ cứng tối đa và chiều dày lớp cứng

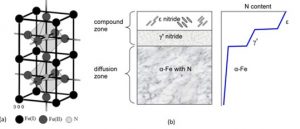

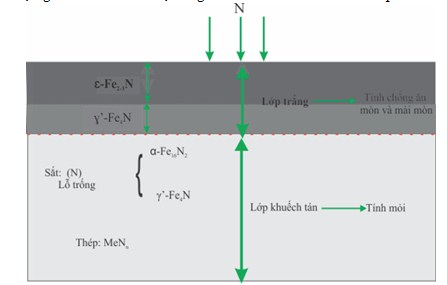

Trong quá trình thấm nitơ, lớp kép (lớp trắng) bao gồm pha nitorit e và hoặc chứa γ’ được hình thành trên bề mặt thép (hình 4). Bên dưới lớp kép là lớp khuếch tán của nitơ hòa tan dạng xen kẽ nền ferrit. Ảnh hưởng của của nhiệt độ làm nguội sau sau khi thấm hoặc sự gián đoạn trong quy trình xử lý nhiệt dẫn đến hình thành nitorit có công thức γ’- Fe4N1-z, nguyên nhân do tăng thành phần nitơ trong nitorit ε-Fe2N1-z

Hình 4. Sơ đồ của: (a) Cấu trúc tinh thể của pha g’-Fe4N ở hai ô cơ sở, (b) Phân bố pha trong lớp thấm theo thành phần nitơ

Cấu trúc lớp thấm điển hình bao gồm 2 vùng, lớp trắng ngoài cùng và lớp khuếch tán ngay dưới lớp trắng (hình 5), tuy nhiên cũng có thể tạo được lớp thấm chỉ có lớp khuếch tán. Lớp trắng có tác dụng chống ăn mòn và mài mòn, do phân bố các nitơrit có độ cứng cao. Trong khi lớp khuếch tán có độ cứng thấp hơn, có nhiệm vụ chịu tải, liên quan tới tính mỏi cho thép. Do đó sau khi thấm nitơ, nếu phủ duplex nên duy trì lớp trắng nhất định vì sẽ tạo gradient biến đổi độ cứng tốt hơn so với mẫu chỉ có lớp khuếch tán.

Hình 5. Cấu trúc lớp thấm nitơ điển hình

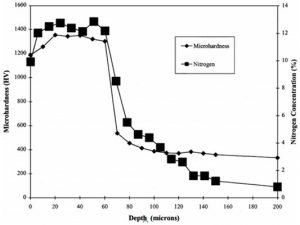

Nhiều nghiên cứu đã chứng tỏ, phân bố độ cứng và phân bố thành phần N khá tương đồng như hình 6:

Hình 6. Phân bố độ cứng và thành phần nguyên tố nitơ của thép AISI 420 cho thấy mối quan hệ tương đồng cao tại lớp thấm

Lớp kép hay còn gọi là lớp trắng phụ thuộc vào thành phần của mác thép thấm, và có thể điều chỉnh bằng các thông số công nghệ trong quá trình thấm.

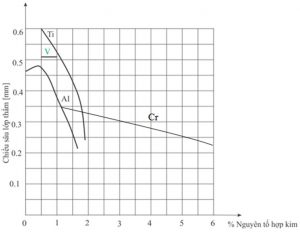

Ảnh hưởng của thành phần nguyên tố hợp kim tới độ cứng và chiều dày lớp thấm như hình 7 và hình 8 dưới đây:

Hình 7. Ảnh hưởng của nguyên tố hợp kim tới độ cứng thu được sau quá trình thấm nitơ

Ảnh hưởng của thành phần nguyên tố hợp kim tới chiều dày lớp thấm như được trình bày trên hình 8. Trong hình vẽ có thể thể thấy chiều dày lớp thấm giảm khi tăng hàm lượng nguyên tố crom, hay nói cách khác crom kìm hãm quá trình thấm, giải thích cho lý do thép không gỉ khó thấm. Nguyên nhân trực tiếp là trong thép không gỉ hình thành lớp oxit crom thụ động ngăn cản quá trình khuếch tán của nitơ vào bên trong thép.

Hình 8. Ảnh hưởng của thành phần nguyên tố hợp kim tới chiều dày lớp thấm

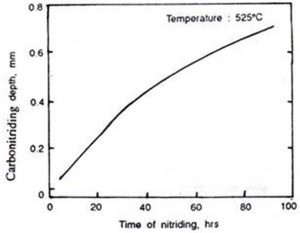

Ảnh hưởng của thời gian thấm đến chiều dầy lớp thấm như hình 9, khi tăng thời gian thấm, chiều dày lớp thấm có thể tăng theo quy luật parabol :

Hình 9. Ảnh hưởng của thời gian tới chiều dày lớp thấm

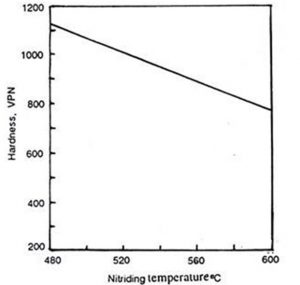

Độ cứng bề mặt thép thấm nitơ giảm khi tăng nhiệt độ thấm, trong khi nhiệt độ cao hơn dẫn tới lớp thấm dầy hơn như hình 10 dưới đây:

Hình 10. Ảnh hưởng của nhiệt độ thấm tói độ cứng của thép 40Cr2AlMo18

Xác định chiều sâu lớp thấm:

Chiều sâu lớp thấm có thể được hiểu là chiều sâu toàn bộ hoặc chiều sâu hiệu dụng, trong sản xuất chiều sâu lớp thấm hiệu dụng được coi trọng hơn và vì thế thông thường chiều sâu lớp thấm được hiểu là chiều sâu hiệu dụng. Quan sát trên kính hiển vi quang học mẫu được tẩm thực, chiều sâu lớp thấm là khoảng cách từ bề mặt thấm đến vị trí mà ở đó màu sắc mặt cắt không còn thay đổi nữa (giống màu của vật liệu nền), đây là chiều sâu toàn bộ. Chiều sâu lớp thấm được đánh giá trên ảnh có độ phóng đại nhỏ (100 hoặc 200 lần).

Với phương pháp đo độ cứng, chiều sâu lớp thấm cũng được xác định bằng cách đo độ cứng tế vi mặt cắt vuông góc từ bề mặt vào trong lõi tải trọng 100 g, 300 g. Chiều sâu toàn bộ là khoảng cách từ bề mặt vào đến vị trí có độ cứng bằng độ cứng nền (lõi). Chiều sâu hiệu dụng theo DIN 50190 là khoảng cách từ bề mặt đến vị trí mà độ cứng bằng độ cứng nền +50 HV.

Công nghệ thấm nitơ thể khí

Thấm nitơ thể khí là phương pháp thông dụng nhất được sử dụng trong công nghiệp hiện nay. Trong phương pháp thấm nitơ thể khí thông thường chi tiết được nung tới nhiệt độ khoảng 510 oC (500-575 oC) trong môi trường phân hủy khí ammoniac. Ở nhiệt độ thấm nitơ, khí ammoniac phân hủy nitơ nguyên tử và bị hấp thụ bởi thép theo phải ứng:

NH3 <=> 3/2 H2 + N(Fe)

Trong phản ứng trên N(Fe) là nguyên tử nitơ bị hấp thụ trên bề mặt thép.

Thép (chi tiết) trước khi thấm nitơ phải được tẩy rửa sạch dầu mỡ,và không còn gỉ hay oxit trên bề mặt.

Trong công nghệ thấm nitơ thể khí có thể chia thành thấm nitơ một giai đoạn và thấm nitơ hai giai đoạn:

- Thấm nitơ một giai đoạn: Quá trình thấm được thực hiện ở nhiệt độ 495-525 oC và tỷ lệ phân hủy khí amoniac trong hỗn hợp khí khoảng 15-30 %. Thấm nitơ một giai đoạn thường tạo ra lớp trắng dày không mong muốn trong hầu hết các ứng dụng thực tế.

- Thấm hai giai đoạn: Thấm hai giai đoạn hay còn gọi là quá trình Floe, có ưu điểm là giảm được chiều dày và thậm chí loại bỏ nó. Giai đoạn đầu tiên của kiểu thấm này được thực hiện ở khoảng nhiệt độ giống như thấm một giai đoạn trong khoảng 15-20 giờ ở điều kiện khí amoniac phân hủy khoảng 20% để đạt được lớp thấm nitrit phát triển nhanh. Sau đó, giai đoạn hai được được điều chỉnh với tỷ lệ phân hủy amoniac khoảng 75-80% ở khoảng nhiệt độ 550-560 oC. Thông thường trong giai đoạn hai nitơ hoạt tính thấp hơn so với yêu cầu hình thành sắt nitorit. Do đó sắt nitorit hình thành ở hai giai đoạn đầu sẽ không bị phân hủy trong giai đoạn này, và chiều dày của lớp trắng giảm thông thường từ 0.05 mm tới 0.01 mm. Nếu bước này tiếp tục có thể loại bỏ hoàn toàn lớp trắng.

Hỗn hợp khí thấm khác:

Ngoài công nghệ thấm hai giai đoạn thì sự hình thành lớp trắng có thể ngăn chặn bằng cách sử dụng hỗn hợp khí của NH3 với N2. Quá trình thấm nitơ có thể bắt đầu với nguyên tử nitơ hoạt tính cao để hình thành nitorit Fe4N, nhưng sau đó tỷ lệ NH3/H2 giảm xuống (giúp giảm thời gian thấm) cho lên nguyên tử nitơ hoạt tính sẽ ít hơn so với yêu cầu hình thành Fe4N. Trong công nghệ thấm này yêu cầu điều khiển chính xác cao, nhưng nó cho phép tạo lớp thấm có độ cứng cao và chiều dày mong muốn. Trong một thực nghiệm của chúng tôi đã sử dụng hỗn hợp thấm gồm 20% NH3 với 80% N2 để tạo môi trường nitơ hoạt tính thấp, độ cứng cao hơn.

Đánh giá

Chưa có đánh giá nào.