Trong bài viết này chúng tôi trình bày về nghiên cứu và ứng dụng gang trắng crom ứng dụng trong chế tạo cánh trộn và tấm lót cối trộn bê tông. Ngoài ra chúng tôi cũng nhiệt luyện gang cầu. Nếu bạn có nhu cầu, chúng tôi sẵn sàng nhận tư vấn công nghệ và cung cấp các sản phẩm gang crom chịu mài mòn. Hotline: 0984892487

Giới thiệu về mục đích nghiên cứu

Đã có nhiều đề tài nghiên cứu khoa học hệ Fe-C-Cr được thực hiện tại Viện Công Nghệ, Viện luyện kim đen, nhà máy cơ khí Đông Anh và tại trường Đại học Bách khoa Hà Nội. Tuy nhiên, các đề tài này tập trung vào việc chế tạo vật liệu gang crôm cao với thành phần hóa học khác nhau (thay đổi hàm lượng crôm, bổ sung thêm vanadi) và chế độ nhiệt luyện phù hợp cho các chủng loại hợp kim chuyên biệt. Chưa thấy một công trình cụ thể nghiên cứu về hợp kim hóa Molipden (Mo) cho gang crôm trung bình. Ngoài ra, các chi tiết được đề cập đến trong các đề tài này chủ yếu sử dụng trong ngành chế tạo xi măng (búa nghiền, tấm lót clanhke).

Công ty cơ khí Mê Linh thuộc Viện Công Nghệ đã chế tạo mác Cr20 và cung cấp cho công ty CIE1 ở trạng thái đúc, tuy nhiên tuổi thọ chỉ đạt khoảng 40.000 m3. Công ty CIE yêu cầu chúng tôi cần nâng tuổi thọ của bộ sản phẩm nên. Phương án đầu tiên của Viện công Nghệ là nhiệt luyện và hợp kim hóa thấp 0.5%Mo, nhưng tuổi thọ của bộ sản phẩm tăng lên không đáng kể chỉ khoảng 50000 m3.

Theo đề xuất của CIE1 chúng tôi đã thực hiện nghiên cứu nhằm đưa tuổi thọ của bộ chi tiếp lên (80.000-100.000) m3. Tiến hành khảo sát điều kiện làm việc của chi tiết, chúng tôi nhận thấy cần tạo ra vật liệu có độ cứng bề mặt cao, đồng đều hơn giữa nền và cacbit. Đồng thời đảm bảo chiều dày lớp hóa bền cho chi tiết. Sau khi tiến hành nghiên cứu lý thuyết và điều kiện làm việc thực tế của chi tiết chúng nhận thấy cần nghiên cứu hợp kim hóa thêm Mo ở tỷ lệ cao hơn (1% và 1.5%), đồng thời tiến hành nhiệt luyện (giảm chênh lệch giữa nền và cacbit) và tăng chiều dày lớp hóa bền.

Ngoài việc thực hiện mục tiêu như đăng kí của đề tài (tăng tuổi thọ khoảng (1.2÷2 lần, độ cứng ≥50 HRC…), chúng tôi hi vọng những kết quả của đề tài sẽ sẽ được sử dụng vào các mục đích khác.

CHƯƠNG 1. TỔNG QUAN

1.1. Các nghiên cứu liên quan trong và ngoài nước liên quan tới đề tài

1.1.1. Công trình nghiên cứu trong nước

Công trình nghiên cứu bài bản chúng tôi tìm được phải kể tới luận án Tiến sĩ của tác giả Hoàng Thị Ngọc Quyên [2] đã ngiên cứu ảnh hưởng của Ti và các nguyên tố đất hiếm tới tính chất mài mòn, độ dai va đập của gang trắng 13% Crôm.

Trong luận án Tiến sĩ của tác giả Đoàn Đình Phương [13], tác giải đã nghiên cứu phát triển hệ hợp kim trong điều kiện mài mòn và xâm thực mạnh. Trong tài liệu tác giả đã tổng quan quan về gang trắng hợp kim crôm cao. Nghiên cứu cấu trúc và phân bố nguyên tố hợp kim trong các pha của hợp kim nghiên cứu. Đặc trưng điện hóa và ăn mòn của hợp kim.

Viện Khoa học Vật liệu trực thuộc Viện Khoa học Việt Nam đã tiến hành hợp kim hoá với hợp kim hệ Fe-Cr-C với hàm lượng crôm khá cao thậm chí còn hợp kim hóa với một số nguyên tố hợp kim đắt tiền. Công ty Cơ khí Đông Anh trong nhiều năm qua hàng năm xuất tới 6000÷7000 tấn vật liệu chịu mài mòn từ gang trắng crôm cao với lượng crôm từ 13÷26 %. Nhà máy Đúc Thắng Lợi cũng đã nâng cao chất lượng sản phẩm bằng cách đưa vào gang crôm một lượng nhỏ các nguyên tố hợp kim hóa và biến tính.

Viện Công Nghệ cũng là đơn vị tiên phong cũng như có nhiều nghiên cứu đối với gang crôm cao. Điển hình là đề tài Chế tạo Vật liệu gang hợp kim chịu ăn mòn và mài mòn của nhóm tác giả Trần Văn Bản [1]. Các tác giả đã nghiên cứu công nghệ nấu luyện, nhiệt luyện và các tính chất cơ bản của mác crôm cao 27Cr.

1.1.2. Các công trình nghiên cứu quốc tế

Tác giả A.Wiengmoon [7] đã nghiên cứu chi tiết về đặc điểm của các loại cacbit trong gang crôm cao (cùng tinh, thứ cấp). Khi gang có thành phần w(Mo) ≥1% có cac bit cùng tinh Mo2C. Các tác giả [21, 22] khi nghiên cứu hình thái và cấu trúc cacbit cùng tinh M7C3 nhận thấy rằng cacbit cùng tinh M7C3 và các bit sơ cấp có hành vi phát triển khác nhau. Trong điều kiện nguội chậm, cùng tinh M7C3 có khuyết tật song tinh, dễ dàng phân nhánh và phát triển theo dạng tấm. Khi nguội nhanh M7C3 phát triển thành dạng hình sợi với sắp xếp bất thường và ở mặt cắt ngang cho thấy cấu trúc là các block bao gồm nhiều hạt.

Tác giả Youping Ma [4] đã nghiên cứu mối quan hệ cấu trúc, độ cứng và độ dai va đập của gang crôm cao khi hợp kim hóa Ti-Nb-V-Mo với hàm lượng thấp. Khi hợp kim hóa với thành phần Mo thấp (0.15-0.35-0.35%) và chỉ ra Mo có vai trò hóa bền dung dịch rắn cải thiện độ cứng. Kết quả phổ EDS chỉ ra sự tồn tại Mo trong austenit.

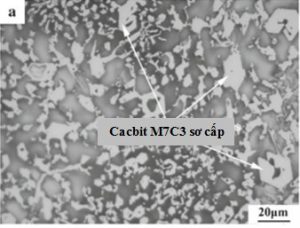

Hình 1.1. Tổ chức gang đúc không hợp kim hóa (3.21%C-24.87%Cr)[4]

Tổ chức của gang không hợp kim với (3.21%C-24.87%Cr) quan sát như hình 1.1 quan sát rõ các cacbit sơ cấp M7C3.

Sudsakorn Inthidech [3] nghiên cứu về ảnh hưởng của các nguyên tố hợp kim trong xử lý nhiệt gang trước cùng tích. Mối quan hệ giữa độ cứng và thể tích austenit dư được nghiên cứu với gang chứa 16% và 26% Cr, sau đó hợp kim hóa bằng các nguyên tố khác nhau.

Tác giả Su Ying-long và các cộng sự [6] đã nghiên cứu tối ưu độ cứng của gang trắng crôm trong điều kiện làm nguội liên tục từ đó tính toán chính xác thành phần nguyên tố hợp kim theo chiều dày chi tiết.

Tác giả S.IMURAI [9] và cộng sự đã nghiên cứu với mẫu chứa 28%Cr và tỷ lệ Cr:C=10, hợp kim hóa Mo ở các tỷ lệ khác nhau. Mẫu gang với 6% Mo có cấu trúc trước cùng tinh, trong khi mẫu có 10% Mo có cấu trúc cùng tinh/peclit. Thành phần Mo thêm vào thúc đẩy sự hình thành M23C6 và M6C, thay thế kiểu M7C3. Thí nghiệm ăn mòn mài mòn được nghiên cứu trong môi trường nước axit với các hạt mài crôm. Kết quả cho thấy các mẫu hợp kim hóa Mo giảm mạnh tỷ lệ mài mòn.

Ảnh hưởng xử lý nhiệt đối với gang crôm cao như đã được đề cập trong công trình nghiên cứu Jun Wang[18], các tác giả đã tiến hành austenit hóa tại nhiệt độ từ 950oC đến 1100oC. Với nhiệt độ austenit hóa < 950oC độ cứng gang crôm đạt giá trị thấp hơn so với khi austenit hóa ở nhiệt độ 1050oC; điều này là do cácbon và các nguyên tố hợp kim mới chỉ hòa tan một lượng nhỏ vào austenit. Khi nhiệt độ tôi cao hơn, lượng cácbon và các nguyên tố hợp kim trong austenit tăng lên dẫn đến mactenxit hòa tan nhiều cácbon và các nguyên tố hợp kim hơn, độ cứng tăng. Với nhiệt độ austenit hóa vượt quá 1050 oC, đến 1100 oC, độ cứng của gang hợp kim cũng giảm. Độ cứng có giá trị thấp này là do austenite được ổn định ở nhiệt độ cao nên khi làm nguội, lượng austenite dư tăng lên. Đồng thời nhiệt độ austenite hóa cao cũng làm kích thước hạt các pha tăng. Các yếu tố đó đều dẫn đến giảm độ cứng.

Tác giả Pearce đã nghiên cứu hệ gang trước cùng tinh cho rằng các cacbit M7C3 cùng tinh không bị thay đổi về cấu trúc, hình thái, số lượng và vị trí trong suốt quá trình nhiệt luyện với gang trắng crôm cao với thành phần crôm dưới 30% [24].

Khi tiến hành nhiệt luyện với mẫu gang 16,38% crôm, 2,77% C các tác giả Jun Wang, Ji Xiong và cộng sự [20] đã sử dụng phương pháp nhiệt luyện như sau: xử lý ở 1000oC trong 0,5 giờ sau đó chia làm hai, một để nguội trong không khí cho đến nhiệt độ phòng, một làm lạnh sâu trong nitơ lỏng trong 03 giờ. Các tác giả nhận thấy rằng với các mẫu khi được làm lạnh sâu (trong nitơ lỏng) có hàm lượng austenit dư ít hơn rất nhiều so với mẫu được làm nguội trong không khí vì thế độ cứng của mẫu làm lạnh sâu cũng cao hơn rất nhiều. Điều này cũng được giải thích do austenit dư không ổn định ở nhiệt độ thấp trong mẫu đúc và được chuyển thành mactenxit trong quá trình làm lạnh.

1.2. Tổng quan gang trắng crôm

1.2.1. Thành phần hóa học và ảnh hưởng của các nguyên tố chính

Gang crom cao, với thành phần từ 12 đến 30% Cr và 1,8 đến 3,6% C được biết đến như vật liệu chịu mài mòn. Khả năng chịu mài mòn tốt được giải thích do cấu trúc tế vi với cacbit (Cr,Fe)7C3 và M7C3 và mối quan hệ với nền cứng đã tạo cho gang crôm cao khả năng chịu mài mòn tốt. Do đó, gang crom cao được sử dụng rộng rãi trong công nghiệp. Trong đó những chi tiết yêu cầu chịu mài mòn cao như tấm lót cánh trộn của cối trộn xi măng được ưu tiên chế tạo từ loại gang này.

Về thành phần hóa học có sự khác nhau không lớn giữa các tiêu chuẩn, chúng tôi xin dẫn chứng tiêu chuẩn theo Anh ở bảng 1. Mác gang chúng tôi đăng kí trong đề tài và các mác nghiên cứu khác tương đương với mác 3C. Ngoài ra mác tương đương G-X260CrMoNi2021 theo tiêu chuẩn Din 1695-81 [10] hoặc F45 theo A 532-82 [8,14,15]:

Bảng 1. Thành phần mác gang crôm theo tiêu chuẩn Anh [1]

| Mác | C% | Si% | Mn% | Cr% | Mo% | Ni% | HB |

| 3A | 2,4-3,0 | 1,0 | 0,5-15 | 14-17 | 0,0-2,5 | 0-1 | 450 |

| 3B | 3,0-3,6 | 1,0 | 0,5-1,5 | 14-17 | 1-3 | 0-1 | 500 |

| 3C | 2,2-3,0 | 1,0 | 0,5-1,5 | 17-22 | 0-3 | 0-1 | 450 |

| 3D | 2,4-2,8 | 1,0 | 0,5-1,5 | 22-28 | 0-1,5 | 0-1 | 400 |

| 3E | 2,8-3,2 | 1,0 | 0,5-1,5 | 22-28 | 0-1,5 | 0-1 | 450 |

1.2.2. Mối quan hệ tổng hàm lượng cacbit và khả năng chịu mài mòn

Độ mài mòn cao của gang crôm cao phụ thuộc vào cả số lượng và kiểu của cacbit trên nền mactenxit. Nhiều tài liệu đã cho rằng khả năng chịu mài mòn tăng với hàm lượng của cacbit trước cùng tinh dưới điều kiện chịu mài mòn. Tuy nhiên, thành phần của cacbit cao sẽ làm giảm độ dai va đập. Để tăng độ dai va đập cho gang thì tổng thể tích cacbit phải được giới hạn và cacbit thô sơ cấp thô nên được tránh. Do đó, gang crôm cao với thành phần trước cùng tinh được ứng dụng rộng rãi.

Trong hầu hết gang đúc, sự tương tác giữa các nguyên tố hợp kim (bao gồm cả C và Si) tạo ra những ảnh hưởng lớn đến tính chất của gang hợp kim. Có thể chia các nguyên tố hợp kim thành hai dạng: các nguyên tố tạo graphite và các nguyên tố tạo cacbit. Cụ thể nhóm nguyên tố Al, Ni, Si, Co là các nguyên tố tạo graphite, chủ yếu phân bố trong austenit sơ cấp và austenite cùng tinh nhưng hàm lượng của chúng trong austenit sơ cấp nhiều hơn. Các nguyên tố tạo cacbit như Cr, Mo, V, tồn tại chủ yếu trong các pha cacbit [2,7].

Gang trắng crôm được sử dụng rộng rãi trong lĩnh vực vật liệu chịu mài mòn vì độ cứng cao của nó. Độ cứng của gang được hợp thành từ độ cứng cacbit và nền. Trong đó chủ yếu do cacbit có độ cứng cao. Tổng thành phần cacbit trong gang, được xác định theo công thứ 1.1 dưới đây:

Crcb (%)= 12,33 (%C) + 0,55 (%Cr) – 15,2 2,13 (ct1) [1]

Như vậy nếu mác gang nhóm 3C hoặc 3D thì có thể sinh ra thành phần cabit khoảng 19% đến 40%. Khi gang hợp kim hóa với các nguyên tố khác như Mo sẽ tạo thêm cacbit như Mo2C…và do đó làm tăng tổng thành phần cacbit lên. Ngoài ra khi ram còn tạo ra cacbit thứ cấp là các cacbit của Fe và Cr như Fe2C,Cr-C,…

Các loại cacbit cơ bản trong gang crôm hợp kim hóa Mo gồm có: Fe3C, Cr7C3, Cr23C6, Mo2C. Nếu một cacbit hòa tan thêm nguyên tố khác thì độ cứng của chúng sẽ thay đổi, ví dụ khi cacbit trên hòa tan sắt tạo cacbit liên kim với độ cứng tương ứng: (Fe,Cr)3C: 840÷1,100 HV; (Fe,Cr)7C3: (1,500÷1,800) HV; (Fe,Cr)23C6:1,140÷1,500 HV [2]. Khi nhiệt luyện sinh ra cacbit thứ cấp Mo2C (1500HV) và nền mactenxit (500-1010HV) sẽ tăng cứng cho nền austenit có thành phần Cr cao (300-600 HV) [14].

Tính chịu nhiệt và ổn định cấu trúc của gang trực tiếp phụ thuộc vào thành phần Cr, khi lượng chứa Cr lớn hơn 15%, trên bề mặt vật đúc bằng gang crôm sẽ hình thành một lớp màng oxit mỏng có tính bảo vệ bền vững. Ta cần lựa chọn thành phần Cr trong gang để có thể tăng nhiệt độ làm việc của gang, nồng độ crôm trong gang càng cao, độ ổn định nhiệt (thể tích) càng cao. Với thành phần cacbit cao khoảng 30÷40%, nên chế tạo nền austenit để tăng khả năng chịu mài mòn.

Mối quan hệ giữa tổng hàm lượng cacbit với độ hao mòn khối lượng của gang crôm như hình 1.2. Trong đó, khi tổng hàm lượng cacbit lớn hơn khoảng 25% thì khả năng chịu ăn mòn của nền Mactenxit là cao hơn hẳn nền Au, mặc dù ở hàm lượng thấp hơn ngược lại. Do đó những mác gang thực tế sản suất chống mài mòn thường có tổng hàm lượng cacbit rất cao (lớn hơn 30%).

Hình 1.2. Mối quan hệ tổng hàm lượng cacbit và khối lượng hao mòn [1]

1.2.3. Ảnh hưởng của các nguyên tố chính

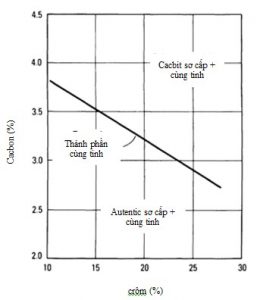

- Cabon làm giảm ứng suất phá hủy của gang và tăng tính giòn. Ngoài ra khi tăng hàm lượng C sẽ tăng xu hướng graphit hóa trong quá trình kết tinh, đặc biệt với mác gang có thành phần Si cao. Thông thường thành phần của C trong gang trắng không hợp kim hóa khoảng (2,2- 3,6)%. Với gang trắng crôm cao, thành phần C khoảng 2,3% cho gang cùng tinh, khoảng 3,5% cho gang chứa 15%Cr và khoảng 2,7% cho gang chứa 27%Cr.

- Crôm là nguyên tố quan trọng trong gang trắng crôm và được sử dụng với với mục đích hình thành cacbit, tăng độ bền ăn mòn, và ổn định cấu trúc của vật liệu khi làm việc ở nhiệt độ cao. Khi thành phần Cr cao hơn 10%, cacbit cùng tinh M7C3 được hình thành chiếm ưu thế hơn các bít M3C hình thành với thành phần Cr thấp. Quan trọng hơn với thành phần Cr cao là nguyên nhân thay đổi mô hình đông đặc, cụ thể cacbit M7C3 xuất hiện xung quanh nền austenit và những sản phẩm chuyển đổi của nó. Ngoài ra crôm cũng có tác dụng quan trọng đầu tiên là ngăn chặn sự hình thành của garphit trong quá trình đông đặc và đảm bảo sự ổn định của cacbit [8]. Trong gang crôm cao, Cr tồn tại chủ yếu trong cácbit, một phần hòa tan trong austenite và một lượng rất nhỏ có trong các pha khác.

- Ảnh hưởng của Mn và S: Mangan và lưu huỳnh nên được cần nhắc cùng nhau trong ảnh hưởng của chúng tới gang trắng [8]. Khi chỉ có một mình Mn hoặc S sẽ làm tăng chiều dày lớp tôi cứng, nhưng khi đã có sự hiện diện của một nguyên tố việc cho thêm nguyên tố còn lại vào sẽ làm giảm chiều sâu lớp tôi cứng cho tới khi sự tập trung ứng suất dư làm vô hiệu hóa sự hình thành của mangan sunfua (MnS). Một đặc điểm quan trọng của Mn là nguyên tố ổn định Austenit và do đó thường giữ thấp hơn 0,7% trong gang trắng Mactenxit. Khi thành phần Mn vượt quá 1,3% độ bền và dẻo dai của gang mactenxit sẽ giảm. Ngoài ra khi Mn tăng sẽ làm giảm tính đúc của gang crôm.

- Molipden trong thành phần gang tôi và gang trắng được phân bố trong cacbit và trong nền mactenxit. Cho từ 1÷4 % Mo có tác dụng ngăn chặn sự hình thành peclit thậm chí làm nguội chậm cho những vật đúc lớn [17]. Mo phân bố trong austenit, cácbit và pha cao Mo.

1.2.4. Tổ chức đúc gang trắng crôm đúc

Trong gang crôm cao, từ trạng thái lỏng, các pha sơ cấp (ausnenit hoặc cácbit) được tiết ra. Phản ứng cùng tinh được cân bằng bởi hệ ba cấu tử như sau: L←→ γ-F e + M7C3

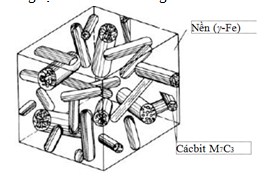

Sản phẩm của phản ứng là các hạt cùng tinh bao gồm austenit cùng tinh (γ-Fe) và cácbit cùng tinh, như vậy chúng tạo thành khối cùng tinh như hình 1.3

Hình 1.3. Hình ảnh khối cùng tinh [8]

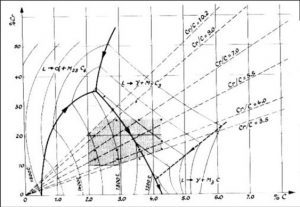

Các nhà nghiên cứu hiện nay sử dụng giản đồ pha của Jackson [16] để xác định tổ chức như hình 1.4:

Trong gang trắng, crôm là một nguyên tố tạo cacbit mạnh, tỷ lệ giữa crôm với cacbon (Cr/C) và hàm lượng cacbon sẽ quyết định đến sự hình thành loại cacbit, từ đó quyết định cơ tính của gang. Khi tỷ lệ giữa Cr/C thấp (<3,5) dễ hình thành cacbit dạng M3C có độ cứng và độ bền thấp do vậy gang có tính bền và tính chịu mài mòn kém. Khi tỷ lệ giữa Cr/C > 10,2 dễ hình thành ra cácbit M23C6, cacbit này dễ phân huỷ trong quá trình nhiệt luyện. Cacbit cho độ bền, cơ tính và mài mòn tương đối cao là cacbit M7C3. Vì vậy để đảm bảo gang có cơ tính tổng hợp cao người ta chọn gang có tỷ lệ Cr/C nằm trong khoảng (3,5÷10,2). Khi tăng hàm lượng các nguyên tố hợp kim sẽ làm thay đổi loại các bit và làm thay đổi hình thái cacbit. Cụ thể khi w(Cr) ≥ 10% và w(Cr)/w(C)>4 thì cácbit cùng tinh thay đổi từ (Fe,Cr)3C dạng tấm sang Cr7C3 dạng que.

Khi tăng hàm lượng cacbon, độ cứng của gang tăng nhưng độ chịu nhiệt giảm. Mặt khác khi tăng hàm lượng C thì nhiệt độ đường lỏng cũng giảm. Ví dụ, nhiệt độ đường lỏng giảm xuống từ 1400oC đến 1350oC khi lượng cacbon tăng từ 1,5% đến 2%. Hàm lượng cacbon trong gang trắng crôm thường trong khoảng 2,14 ÷ 4,3% [2].

Tổ chức của gang trắng crôm phụ thuộc vào thành phần crôm và cacbon như trong hình 1.4. Với tỷ lệ Cr/C từ (3,5÷10) thì tổ chức thu được là austenit sơ cấp và cùng tinh (austenit +M7C3).

Hình 1.5. Quan hệ thành phần cacbon, thành phần crôm và thành phần cùng tinh

của gang trắng crôm [14]

Cần nhấn mạnh rằng trong gang trắng crôm thì ảnh hưởng của cacbon vẫn là yếu tố quyết định chủ yếu tới loại cacbit và hình thái cacbit trong gang trắng crôm. Với thành phần các bon thấp (hình 1.6a), cacbit loại M3C liền mạng độ cứng thấp, từ thành phần cùng tinh sinh ra cacbit M7C3 (hình 1.6b) không liền mạng, có độ cứng cao nhất trong tất cả các loại các bít.

Hình 1.6. Cấu trúc tế vi của gang trắng crôm với thành phần cacbon khác nhau

(A)- thấp trước cùng tinh, (B)-Cùng tinh, (C)- Sau cùng tinh [14,15,17]

Quan sát nhiều tấm cacbit lục giác xuất hiện khi thành phần cacbon quá thành phần cùng tinh (Hình 1.6.c). Những cacbit sơ cấp, được hình thành trong quá trình đông đặc thường có hại như ảnh hưởng tới độ dai va đập và nên tránh trong vật đúc làm việc trong điều kiện va đập. Thành phần cacbon cùng tinh khác nhau nhiều trong các hợp kim crôm khác nhau.

Tiêu chuẩn ASTM phân loại gang trắng crôm cao bao gồm cả thành phần và độ cứng của hai loại gang trắng crom cao phổ biến. Loại 1: Gang crom-molipđen có thành phần từ 11-23% Cr và tới 3,5%Mo thì gang đúc có thể bao gồm cả nền austenit và nền austenit-mactenxit. Loại 2: bao gồm thành phần Cr từ 23-28%, hợp kim hóa với 1.5%Mo.

Nền kim loại trong gang trắng crôm cao có đặc điểm của thép dụng cụ. Cụ thể có thể tạo ra nền với độ dẻo dai tăng lên để chịu tải trọng va đập, hoặc có thể cứng hơn để giảm mài mòn. Cấu trúc nền có thể là peclit, mactenxit hoặc kết hợp giữa chúng. Đối với thép, tối đa khả năng chịu ăn mòn là mục tiêu cho cấu trúc hoàn toàn mactenxit. Gang đúc austenit mặc dù tương đối mền, có thể cho đáp ứng cho nhiều ứng dụng do nền trở nên cứng hơn trong quá trình làm việc. Khả năng chống lại quá trình lan truyền vết nứt đặc điểm tuyệt vời nhất của gang nền hoàn toàn austenit. Dưới điều kiện tải trọng theo chu kì, gang mactenxit qua xử lý nhiệt cho thành phần austenit dư nhỏ nhất sẽ cho phép cản trở nứt vỡ tối đa. Cấu trúc nền peclit với khả năng chịu mài mòn thấp và độ dai không cao nên thường không mong muốn khi chế tạo. Pha Peclit luôn bị hạn chế hình thành nhờ quá trình hợp kim hóa [1]. Pha nền trong hợp kim có nhiệm vụ giữ chặt các hạt cacbit không bị bong tróc trong quá trình va đập. Các tác giả Garber, Le vi và cộng sự đã nghiên cứu ảnh hưởng của tổ chức nền tới độ độ chịu mài mòn của gang trắng crôm từ 1,26% đến 29%; theo nghiên cứu này độ chịu mài mòn của gang hợp kim tăng tuyến tính với độ cứng tế vi của nền kim loại để đạt được độ cứng cao nhất thì nền kim loại tốt nhất là mactenxit [2].

Gang có thể phân loại theo tổ chức tế vi [14] gồm có:

- Gang đúc Austenit: Quá trình đông đặc của hợp kim trước cùng tinh đầu tiên hình thành các nhánh cây austenit, sau đó hình thành cùng tinh của austenit và cacbit crôm M7C3. Dưới điều kiện cân bằng, cacbit crôm sẽ sinh ra từ nền mactenxit khi làm nguội từ nhiệt độ cùng tinh xuống nhiệt độ giới hạn, khoảng 760oC, và chuyển biến hình thành cacbit + ferrit xảy ra sau đó.

- Gang đúc mactenxit: Cấu trúc có thể thu được trong những vật đúc lớn làm nguội trong khuôn. Với tốc độ làm nguội, austenit ổn định không xảy ra hoàn toàn trong vật liệu, một phần austenit chuyển thành mactenxit. Nhưng trong những vật đúc này mactenxit kết với austenit dư.

Gang nghiên cứu trong đề tài là gang đúc austenit, và do đó có thể tăng độ bền bằng nhiệt luyện nền. Lưu ý: vì nền giàu austenit nên nếu làm việc trong điều kiện va đập nền có thể cứng nên do chuyển biến austenit sang mactenxit theo cơ chế cơ học. Nhưng bộ sản phẩm của đề tài làm việc chủ yếu trong điều kiện mài mòn, nên cơ chế chuyển biên này không được đề cập tới.

1.3. Tổng quan về chế tạo gang crôm hợp kim hóa Mo

1.3.1. Tổng quan về đúc gang hợp kim hóa Mo

1.3.1.1. Ảnh hưởng của các nguyên tố và Mo đến quá trình đúc

*Ảnh hưởng thành phần nguyên tố với quá trình đúc:

- Crôm: Tạo thành màng oxit làm giảm tính chảy loãng, dễ bị rách nguội và khớp trong vật đúc. Tăng độ co, rỗ co, giảm tính dẫn nhiệt nhưng tăng xu hướng nứt nóng.

- Niken: Mở rộng vùng Austenit và tăng tính chảy loãng.

- Silic: Nâng cao tính chảy loãng và giảm nứt nóng.

- Mangan: Tăng tính chảy loãng và độ co thể tích

- Cacbon: Nâng cao tính chảy loãng.

- Phot pho: Là nguyên tố có hại tuy có tăng tính chảy loãng. Tăng nứt nóng và nứt nguội.

- Lưu huỳnh: Là tạp chất có hạị do giảm tính chảy loãng.

*Ảnh hưởng của Mo

Tổ chức sau đúc của gang khi sử dụng Mo với hàm lượng lần lượt là 1% và 2% so với tổ chức gang không hợp kim được trình bày trong hình 1.7.

Hình 1.7. Tổ chức của gang crôm sau đúc a) Không hợp kim, b)1%Mo, c) 2%Mo [3]

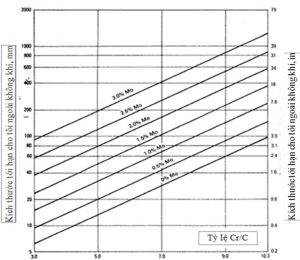

Một điểm nổi trội của Mo so với Ni, Cu và Mn là Mo làm tăng chiều sâu lớp biến cứng mà không làm ổn định nền austenit, do đó ngăn chặn số lượng austenit dư không mong muốn trong cấu trúc tế vi cuối cùng. Hình 1.10 đã minh họa ảnh hưởng của thành phần Mo khác nhau đối với độ thấm tôi của gang trắng crôm cao tới độ thấm tôi (nghiên cứu cho kích thước tới hạn tôi ngoài không khí) tăng lên theo tỷ lệ Cr/C tăng.

1.2.1.2. Ảnh hưởng yếu tố công nghệ

Gang crôm có thể được nấu trong lò điện cảm ứng tường axit, lò hồ quang. Trong mẻ liệu có thể dùng hồi liệu để ổn định cấu trúc của gang. Trong trường hợp dùng hồi liệu lượng cháy hao của crôm lấy như sau: Trong ferocrôm là 30%, trong hồi liệu cháy hao là 25%, lượng C tăng 10%.

Việc tăng crôm làm cho độ chảy loãng của gang giảm mạnh dẫn đến phải tăng nhiệt độ quá nhiệt khi rót lên khoảng 1360 ÷ 1400oC. Nhiệt độ rót quá cao sẽ làm tổ chức gang thô, to, giảm cơ tính. Tốc độ rót phải nhanh để đảm bảo điền đầy tốt vì khoảng đông đặc của gang bị thu nhỏ nhiều.

Gang crôm có độ dãn dài là 1,5 ÷ 1,7%, dễ hình thành ứng suất bên trong vật đúc nên khi đúc trong khuôn cát tươi sẽ hạn chế được hiện tượng nứt. Quá trình nấu cần tăng cường khuấy trộn để hòa tan crôm đồng đều. Trong quá trình đúc, Mn và Si có tác dụng khử oxy nhưng phải khử oxy tiếp bằng Al đặt ở đáy gầu rót.

Khi làm nguội nhanh trong quá trình đông đặc, thường xảy ra cho chi tiết tiết mỏng hoặc củng cố gang chống lại cấu trúc nhánh cây và cacbit cùng tinh thứ cấp để sinh ra cấu trúc hạt mịn làm tăng độ dai va đập. Trong gang trắng Crôm thấp, quá trình đông đặc xảy ra nhanh đồng thời hướng tới xu hướng hình thành garaphit. Sự hiện diện của garaphit ảnh hưởng nghiêm trọng tới khả năng chịu mài mòn. Chất biến tính đặc biệt Bi có thể được sử dụng để giảm sự co ngót hoặc làm hạt mịn do làm thay đổi mô hình đông đặc.

1.2.1.3. Cơ sở lý thuyết tính toán phối liệu

Tiến hành tính toán phối liệu theo phương trình tính toán cơ bản như sau:

∑ (Gn x Men) = Me/100 x ∑Gn (ct2)

Trong đó: – Gn là khối lượng loại vật liệu n

– Men là % hàm lượng nguyên tố trong vật liệu n

– Me là thành phần nguyên tố cần có trong mác vật liệu

1.3.2. Nhiệt luyện gang hợp kim hóa Molipđen

1.3.2.1. Tổng quan về nhiệt gang trắng crôm

Đối với hệ gang crôm dùng để sản xuất các vật liệu chịu mòn, chịu va đập thì nhiệt luyện đóng vai trò thiết yếu trong việc tăng độ cứng của hệ. Gang crôm ở trạng thái đúc có nền chủ yếu là austenit, lượng austenit này rất ổn định. Vật liệu chịu mài mòn yêu cầu nền mactenxit có độ cứng 60-64 HRC. Vì vậy nên bắt buộc phải nhiệt luyện để austenit chuyển biến. Khi nung nóng trên nhiệt độ chuyển biến, các nguyên tố hợp kim hòa tan vào austenite. Gang austenit ở nhiệt độ cao nếu làm nguội chậm, sau một thời gian ngắn nó sẽ phân hủy ra cacbit thứ cấp. Làm nguội với tốc độ đủ lớn sẽ có chuyển biến không cân bằng thành mactenxit. Và chính mactenxit làm tăng độ cứng cho gang crôm. Các nhà nghiên cứu vật liệu học đã nghiên cứu nhiều phương pháp để lựa chọn phương pháp nhiệt luyện tối ưu cho gang hợp kim crôm,loại vật liệu có tính chịu mài mòn cao nhưng đòi hỏi phải có độ dai khi làm việc [2].

Đối với gang crôm cao, nền kim loại sau nhiệt luyện thường bao gồm mactenxit ram và một lượng austenit dư. Sự hao mòn khối lượng do mài mòn gây ra đơn giản phụ thuộc vào khả năng chịu mòn của vật liệu.

Gang nền austenit nói chung và gang hợp kim hóa bằng Mo sau đúc thường được tiến hành nhiệt luyện để tối ưu tính chất cơ học (cứng và dai va đập).

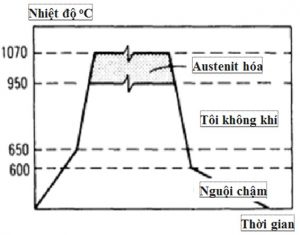

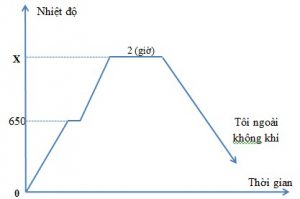

Giản đồ xử lý nhiệt tổng quan cho gang trắng crôm được trình bày như hình 1.8 theo đó nhiệt độ tôi (nhiệt độ austenit hóa) của gang từ 950 đến 1070oC, sau đó gang được làm nguội trong không khí. Trong quá trình làm nguội không thực hiện với tốc độ nguội cao vì có thể gây nứt ở nhiệt độ cao hoặc ứng suất trong quá trình chuyển biến [14]. Gang crôm hợp kim hóa Mo sẽ có nhiệt độ austenit hóa cao hơn gang không hợp kim Mo.

Hình 1.8. Giản đồ xử lý nhiệt gang trắng crôm cao [14]

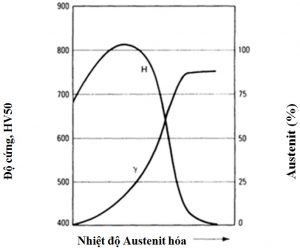

Trong giản đồ cũng nhấn mạnh khi nâng nhiệt chậm ở nhiệt độ dưới 650oC để tránh nứt và với những chi tiết phức tạp, không nên nâng quá 30oC/h. Mối quan hệ giữa nhiệt độ tôi với độ cứng và thành phần austenit dư được mô tả trong hình 1.9, khi tăng nhiệt độ austenit dẫn đến tăng austenit dư và giảm độ cứng sau tôi. Với gang có thành phần Cr từ (12-20)% nên được tôi ở nhiệt độ từ 950oC đến 1010oC. Trong khi những gang có thành phần Cr cao hơn nên được tôi ở nhiệt độ cao hơn 1010oC đến 1090oC. Do đó với khi nghiên cứu nhiệt luyện cho gang crôm cần lựa chọn nhiệt độ tôi phù hợp theo mục đích sử dụng.

Hình 1.9. Ảnh hưởng của nhiệt độ austenit hóa tới độ cứng và phần trăm austenit dư

Thời gian giữ nhiệt ở nhiệt độ tôi cần đủ để hòa tan cacbit crôm, thông thường

yêu cầu cần 4 giờ. Với những chi tiết lớn thời gian giữ nhiệt được tính 1 giờ cho 25 mm chiều dầy.

Môi trường tôi là không khí (quạt) từ nhiệt độ tôi xuống dưới nhiệt độ chuyển biến peclit (khoảng 550 đến 600) với thời gian tương ứng để đồng đều nhiệt trong vật đúc.

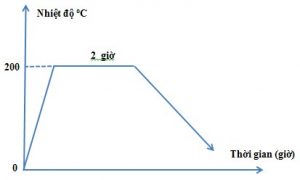

Gang crôm có thể sử dụng sau tôi mà không cần qua ram hoặc gia công lạnh, tuy nhiên ram trong khoảng nhiệt độ từ 200 đến 230oC trong thời gian khoảng 2 đến 4 giờ được khuyến cáo sử dụng để hồi phục độ dẻo dai cho nền và giảm ứng suất dư [14,15].

1.3.2.2. Ảnh hưởng Mo tới nhiệt luyện gang trắng crôm

Một điểm nổi trội của Mo so với Ni, Cu và Mn là Mo làm tăng chiều sâu lớp biến cứng mà không làm ổn định nền austenit, do đó ngăn chặn số lượng austenit dư không mong muốn trong cấu trúc tế vi cuối cùng. Hình 1.10 đã minh họa ảnh hưởng của thành phần Mo và tỷ lệ Cr/C khác nhau đối với kích thước tới hạn có thể tôi ngoài không khí của gang.

Hình 1.10. Ảnh hưởng của thành phần Mo đến độ thấm tôi của gang trắng crôm cao cho các tỷ lệ Cr/C khác nhau [14,15,17]

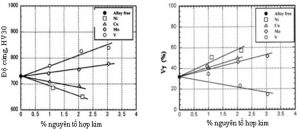

Độ cứng của gang sau tôi phụ thuộc vào nhiều yếu tố như hình thái và phân bố của cacbit trong nền, nhiệt độ tôi, hàm lượng austenit dư (Vg), nhiệt độ ram. Mo là nguyên tố tạo cacbit khá mạnh nên khi có mặt Mo, nhiệt độ tôi cần phải cao hơn nhiệt độ thông thường. Khi tôi, các nguyên tố như Cu, Mo hay V đều làm tăng độ cứng trong khi Ni lại làm giảm. Nguyên nhân là do Ni là nguyên tố làm tăng mạnh hàm lượng austenit dư trong gang. Trong khi đó, do không hòa tan vào austenit khi tôi nên V không làm tăng độ cứng của M mà là do cacbit VC. Hình 1.11 cho thấy vai trò rất quan trọng của Mo trong việc tăng độ cứng sau tôi của gang so với các nguyên tố hợp kim khác. Mo tăng mạnh độ cứng của Mactenxit sau tôi đồng thời làm tăng lượng austenit dư ít hơn các nguyên tố thường sử dụng là Ni và Cu.

Hình 1.11. Ảnh hưởng của các nguyên tố hợp kim đến độ cứng và lượng austenit dư sau tôi

Một tác dụng khác của Mo so với các nguyên tố khác được thể hiện sau khi ram gang. Thông thường khi tăng nhiệt độ ram, độ cứng của gang sẽ giảm. Tuy nhiên tác giả Sudsakorn Inthidech [3] cho thấy với việc đưa thêm 1% Mo vào gang, khi ram ở nhiệt độ khoảng 530oC đã xuất hiện độ cứng thứ 2. Độ cứng của gang khi đó có thể đạt tới 850 HV trong khi lượng austenit dư được loại bỏ triệt để. Khi ram ở nhiệt độ cao, tính giòn của ram được cải thiện đáng kể. Việc này khá quan trọng để giảm nứt, vỡ của các chi tiết trong quá trình làm việc. Nếu so với các nguyên tố khác như Cu, Ni, V, độ cứng sau ram của các loại gang đạt được thấp hơn nhiều (thường nhỏ hơn 800 HV).

![Hình 1.12. Độ cứng và Vsau tôi và ram [3]](https://nhietluyen.com/wp-content/uploads/2020/08/Moi-quan-he-do-cung-va-thanh-phan-austenit-du-say-toi-va-ram-300x237.jpg)

Hình 1.12. Độ cứng và Vg sau tôi và ram [3]

Như vậy, có thể thấy rằng, ngoài việc tạo được phân bố cacbit hợp kim đều trong nền sau đúc, Mo còn làm tăng đáng kể độ cứng và khả năng chống mài mòn cho gang trắng crôm cao đồng thời làm tăng độ dai cho gang. Từ đó, nghiên cứu ứng dụng hợp kim hóa Mo cho các loại gang trắng crôm nhằm tăng tuổi thọ cho các chi tiết là rất cần thiết.

1.4. Kết luận chương 1

– Khả năng chịu mài mòn của gang crôm cao phụ thuộc vào tổng lượng cacbit sơ cấp sinh ra ở trạng thái đúc và nền gang. Với nền gang austenit dư có thể nhiệt luyện từ đó tối ưu độ cứng và va đập.

– Tổ chức gang sau đúc phụ thuộc vào tỷ lệ Cr/C, các mác gang hiện nay nên nằm trong khoảng (3.5÷10.2) để đảm bảo tổ chức trước cùng tinh sau đúc (austenit đầu tiên và cùng tinh), mactenxit đúc.

– Cacbit trong gang crôm gồm có M3C, M7C3, M23C6, M6C được tạo thành khi tăng thành phần crôm. Trong các loại cacbit thì M7C3 có cơ tính tốt nhất

– Khi hợp kim hóa Mo tạo ra cacbit dạng M7C3 thô hơn so với caccbit cùng tinh

– Cần lựa chọn nhiệt độ austenit hóa phụ thuộc vào từng mác gang sao cho tối ưu, cụ thể khi nhiệt độ austenit hóa cao dẫn tới lượng austenit hóa dư nhiều giảm độ cứng của nền. Nhưng khi nhiệt độ austenit hóa thấp, dẫn tới không hòa tan. Nếu nhiệt độ thấp sẽ làm mactenxit chứa cácbon ít hơn, dẫn tới làm giảm cả độ cứng và độ chịu mài mòn. Do tính nhạy cảm với nhiệt độ này, lò nung cần phải tạo được nhiệt độ chính xác và đồng đều. Xử lý nhiệt thành công tạo sự phân hủy austenit bằng tiết pha của cácbít thứ hai nhỏ mịn M7C3 trong nền austenit.

– Gang hợp kim hóa bằng Mo có thể tôi ngoài không khí và độ thấm tôi phụ thuộc vào quan hệ Cr/C vơi Mo.

Như vậy gang crôm hợp kim hóa bằng Mo có khả năng đáp ứng yêu cầu làm việc trong điều kiện mài mòn cao của bộ sản phẩm. Nhiệm vụ đặt ra cần lựa chọn thành phần hợp kim hóa Mo và nghiên cứu chế độ công nghệ hợp lý.

CHƯƠNG 2. KHẢO SÁT ĐIỀU KIỆN LÀM VIỆC CHI TIẾT

2.1. Khảo sát chế độ làm việc và các dạng sai hỏng của chi tiết

2.1.1. Giới thiệu cối trộn xi măng

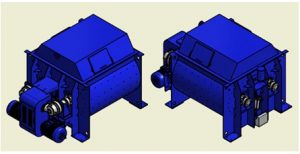

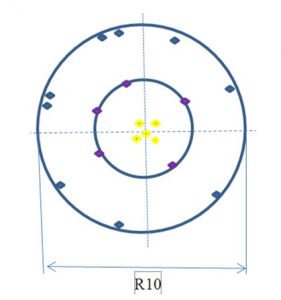

| Thông số chính cối trộn:

– Công xuất 90 m3/h – Số vòng quay động cơ 1475 v/phút – Số vòng quay khi trộn 30 v/phút – Thể tích một mẻ trộn (1,5-1,7) m3 Mô phỏng cối như hình 2.1 bên cạnh: |

|

Vật liệu trộn: cối trộn dùng để trộn mác bê tông 300 và 400 và 500 theo Tiêu chuẩn vật liệu cho mác bê tông theo TCVN 9382:2012.

Bảng 2.1. Thành phần khối lượng liệu đầu vào 1 m3 bê tông mác 400

| Bảng Xi măng | Cát | Đá | Nước | Phụ gia | |||||

| kg | HV | Kg | HV | kg | HV | Lít | HV | lít | HV |

| 360 | 779 | 1070 | 189 | 1.8 | |||||

Cát và sỏi được dẫn từ băng tải (cân tự động) vào cối để trộn với xi măng. Bên trong thùng trộn, các cách trộn được lắp lệch nhau 180° để vật liệu bên trong được đánh tơi, trộn đều thành bê tông. Mỗi mẻ trộn có thời gian trộn thực tế 1 phút/mẻ. Sau khi trộn xong, cửa đáy của cối tự động mở xả hỗn hợp xuống xe chở bê tông chờ phía dưới. Cánh trộn thường xuyên làm việc trong điều kiện chịu mài mòn để quấy trộn xi măng.

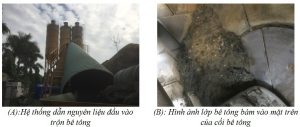

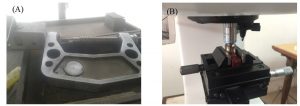

Hình 2.2. Hình ảnh khảo sát điều kiện làm việc bộ chi tiết

Phần tấm lót cối trộn phía dưới phải làm việc trong điều kiện chịu mài mòn cao, trong khi phần trên thì ít hơn. Do đó hiện tượng mòn tấm lót chỉ xảy ra với các tấm lót bên dưới. Phần bên trên định kì phải dùng khoan để loại bỏ lớp bê tông bám vào thành trong cối trộn như hình 2.2.

2.1.2. Các dạng sai hỏng của bộ chi tiết sản phẩm

Như đã phân tích ở phần tổng quan do điều kiện chịu mài mòn và va đập nên hiện tượng sai hỏng thường gặp nhất là mòn và gãy vỡ. Nguyên nhân dẫn tới sai hỏng đứng về mặt vậy liệu là do độ cứng không đạt (lớp biến cứng) và độ dẻo dai thấp. Dưới đây chúng tôi sẽ trình bày các dạng sai hỏng và phân tích nguyên nhân:

2.1.2.1. Gãy tay cối và vỡ tấm lót.

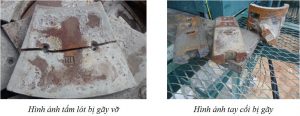

Hiện tượng gãy và sứt mẻ tay cối và tấm lót không xảy ra thường xuyên nhưng hậu quả nghiêm trọng. Thứ nhất, hiện tượng này thường xảy ra đột ngột trong quá trình trộn bê tông, do đó khi xảy ra sẽ hỏng mẻ bê tông, chi phí cho thay thế và thời gian ảnh hưởng nghiêm trọng tới sản xuất của doanh nghiệp. Thứ hai, khi vỡ tấm lót có thể dẫn tới vỡ cả hộp số. Nguyên nhân dẫn tới sai hỏng này đứng về mặt quan điểm vật liệu là do vật liệu không đủ bền. Hình 2.3 là hình ảnh tấm lót và cánh trộn bị gẫy mà chúng tôi đã thu được khi khảo sát thực tế.

Hình 2.3. Một số hình ảnh gãy vỡ chi tiết

Nguyên nhân đứng về nhà cung cấp do lắp ghép hoặc vận hành không đúng, dẫn đến lưỡi trộn va chạm tấm lót gây gãy vỡ. Ngoài ra có thể do nguyên nhân thứ ba là do liệu đầu vào không đúng quy chuẩn, nhiều đơn vị dùng đá cuội có lớn ≥10 (Khoang 1 không có lưới sàng lọc).

2.1.2.2. Mòn chi tiết

Đây là hiện tượng cơ bản nhất và đặt ra yêu cầu thiết kế, chế tạo vật liệu có khả năng chịu mài mòn cao. Hiện tượng mòn chi tiết là hiện tượng thường gặp nhất đối với tấm lót và cánh trộn trong thực tế mà nguyên nhân đứng về mặt vật liệu là độ cứng không đạt, cấu trúc vật liệu không đồng nhất, cacbit thô và phân bố không đồng đều. Vị trí hay mòn nhất là vị trí thường xuyên làm việc trong điều kiện chà sát với hỗn hợp trộn bê tông, hoặc giữa các chi tiết trong cối trộn với nhau. Hình 2.4 là vị trí hay mòn nhất của bộ tấm lót (tấm lót thành cong, thành đứng). Khi chi tiết bị mài mòn, khách hàng thường theo kinh nghiệm để thay thế.

Hình 2.4. Hình ảnh tấm lót bị mòn

Tốc độ mòn với bộ sản phẩm theo phản ánh của khách hàng là rất khác nhau, thời gian đầu sử dụng chi tiết mòn ít, sau một thời gian chi tiết mòn rất nhanh dẫn đến phải thay thế. Nguyên nhân là do gang sau đúc tuy bề mặt có độ cứng không thấp, nhưng lớp biến cứng mỏng nên khi mòn mòn qua lớp tôi cứng đó, chi tiết bị phá hủy với tốc độ cao.

Hiện tượng mòn là không tránh khỏi nhưng cần thiết kế vật liệu đảm khả năng chống mài mòn trong theo yêu cầu của nhà cung cấp CIE1. Cụ thể bộ sản phẩm phải đảm bảo số m3 bê tông mà Công ty CIE1 đảm bảo với khách hàng trực tiếp và tránh thay thế trong thời gian này. Nhưng cũng cần giảm chi phí sản xuất, hay cụ thể không cần vật liệu quá tốt. Do đó người nghiên cứu vật liệu cần lựa chọn vật liệu và công nghệ đáp ứng đúng yêu cầu của khách hàng.

2.1.2.3. Hiện tượng cong vênh

Hiện tượng cong vênh xảy ra chủ yếu với tấm lót, mà nguyên nhân chủ yếu do lắp đặt không chính xác dẫn đến hiện tượng kẹt đá trong tấm lót. Đứng về mặt vật liệu hiện tượng này có thể do nhiệt luyện không đúng, khi tôi dẫn đến cong vênh.

2.2. Yêu cầu với vật liệu làm tấm lót cối trộn

Yêu cầu vật liệu chế tạo bộ cánh trộn tấm lót phụ thuộc vào yêu cầu của khách hàng. Tuổi thọ của bộ sản phẩm chủ yếu phụ thuộc vào chiều sâu lớp biến cứng. Chiều sâu lớp biến cứng phụ thuộc vào thành phần hợp kim hóa (sau đúc) và chế độ nhiệt luyện. Để đảm bảo cơ tính tốt cho gang crôm, điều kiện đầu tiên và có thể là quan trọng nhất là:

- Đảm bảo gang crôm là gang trước cùng tinh hoặc cùng tinh. Bởi gang sau cùng tinh các cacbit thường lớn, giòn và có độ bền thấp.

- Điều kiện quan trọng thứ hai là đảm bảo sự có mặt M7C3 trong gang cùng tinh và trước cùng tinh được đặc trưng bởi tổ chức là những que mị và tính chất cơ học cao (độ cứng và độ bền tương đối cao).

- Bước tiếp theo là tìm cách để giảm kích thước hạt, tạo tâm mầm cho austenit sơ cấp nhỏ mịn và đảm bảo cacbit phân bố đều trong nền kim loại.

Nói chung, các vật liệu cứng là những vật liệu có khả năng chịu mài mòn cao, nhưng khi chịu tác động va đập và mài mòn đồng thời thì độ chịu va đập lại kém, vì vậy nhiều nhà nghiên cứu đã tìm cách cải thiện độ chịu mài mòn trong điều kiện va đập có tải trọng cao bằng cách biến tính cấu trúc cacbit. Các đại lượng đặc trưng cho cấu trúc cácbit bao gồm kích thước hạt cácbit, sự phân bố các hạt cacbít, khoảng cách giữa các hạt cácbit, số lượng cácbit và hình dạng cacbit.

2.3. Kết luận chương 2

– Bộ sản phẩm của đề tài gồm tấm lót, lưỡi trộn làm trong điều kiện chịu mài mòn cao đòi hỏi vật liệu chế tạo phải có khả năng chịu mài mòn tốt. Yêu cầu khả năng chịu mài mòn giữa các chi tiết trong bộ sản phẩm là khác nhau, các vị trí lắp đặt trong cối cũng khác nhau. Bộ mi cửa không yêu cầu mài mòn cao, nhưng các tấm lót lại yêu cầu rất cao. Trong một chi tiết, vị trí chịu mài mòn nhiều nhất là tại các góc cạnh. Do đó có thể lựa chọn vật liệu và công nghệ khác nhau cho những vị trí khác nhau trong cối trộn để tiết kiệm chi phí.

– Các dạng sai hỏng của bộ sản phẩm gồm: mòn chi tiết, gãy vỡ, cong vênh nhưng dạng hỏng cơ bản và không tránh khỏi là mài mòn. Những dạng sai hỏng có thể do nguyên nhân từ vật liệu, nhà lắp đặt hoặc từ công ty sử dụng sản phẩm.

– Cường độ mòn tăng lên theo chiều dày chi tiết, do đó khi thiết kế vật liệu ngoài độ cứng bề mặt cần đảm bảo lớp biến cứng đảm bảo khối lượng theo yêu cầu của khách hàng.

– Thiết kế vật liệu phải căn cứ vào yêu cầu của khách hàng trực tiếp CIE1, cụ thể cần cân nhắc giữa chất lượng bộ sản phẩm và chi phí sản xuất.

CHƯƠNG 3. THIẾT BỊ VÀ PHƯƠNG PHÁP NGHIÊN CỨU

Trong chương này chúng tôi sẽ trình bày những thiết bị và những cơ sở lý thuyết chính phục vụ nghiên cứu cũng như sản xuất trong đề tài.

3.1. Thiết bị chính chế tạo vật liệu

Thiết bị nghiên cứu nấu luyện chính gồm có:

- Lò cảm ứng 500 kg

- Lò nung dây điện trở thí nghiệm

- Lò buồng điện trở cao đáy di động

3.1.1. Lò cảm ứng 500 kg

– Là thiết bị sử dụng cho nấu luyện ứng dụng sản phẩm thực tế có công suất nấu luyện tối đa là 500 kg (hình 3.1)

– Thiết bị được hoạt động dựa trên nguyên tắc đánh từ trường từ vòng cảm ứng, nguồn từ trường này sẽ làm nóng chảy vật tư trong lò. Với công suất 350Kv- 700A, cho phép lò nấu chảy 01 mẻ liệu trong khoảng 1giờ 30 phút đến 1 giờ 45 phút một mẻ.

Hình 3.1. Lò cảm ứng từ 500 kg

3.1.2. Thiết bị điều khiển nhiệt độ

Trong sản xuất thực tế thì thiết bị điều khiển nhiệt độ rất quan trọng, yêu cầu chính xác và độ cơ động trong sản xuất.

Hình 3.2. Hình ảnh thiết bị máy đo nhiệt độ kiểu nhúng Minco – Ấn Độ

Cấu tạo máy gồm 03 phần:

+ Đầu nhúng cảm biến nhiệt: Được bọc bởi vải chống nhiệt Amiăng

+ Cần nhúng: Bằng thép không gỉ SUS304 làm dây nối giữa đầu nhúng và bộ xử lý số liệu.

+ Bộ xử lý số liệu: Là bộ phận điều khiển, xử lý, thu nhận tín hiệu đo và hiển thị nhiệt độ đo được bằng số điện tử.

– Giải đo của thiết bị: (500÷1750) oC.

– Dung sai: ± 5oC

– Hãng sản xuất: MinCo – Ấn Độ

3.1.3. Thiết bị chính nhiệt luyện

3.1.3.1. Lò thí nghiệm điện trở

Lò nung dây điện trở được dùng để nghiên cứu nhiệt luyện cụ thể tiến hành nghiên cứu nhiệt độ tôi (1000oC và 1050oC), Ram 200oC. Thời gian giữ nhiệt cho mẫu thí nghiệm khoảng 30 phút.

Hình 3.3. Hình ảnh lò điện trở thí nghiệm

3.1.3.2. Lò nhiệt luyện sử dụng trong công nghiệp

Do nhiệt độ tôi gang cao 1000oC do đó chúng tôi phải lựa chọn lò có nhiệt độ làm việc phù hợp, ngoài ra công suất lò phải lớn cho phép nhiệt luyện với khối lượng lớn, giảm chi phí giá thành. Chúng tôi chọn lò buồn điện trở cao đáy di động như hình 3.4 dưới đây:

Hình 3.4. Lò buồn điện trở cao đáy di động và quạt công nghiệp

Thông số kỹ thuật lò:

| Kích thước làm việc: 900×1200×1600 mm | Công suất: 120KW |

| Năng suất 1 mẻ: 1500kg | Nhiệt độ làm việc: 1200oC |

Ngoài ra chúng tôi còn sử dụng quạt công nghiệp trong quá trình nhiệt luyện sản phẩm để tôi sản phẩm.

3.2. Thiết bị và các phương pháp và thực nghiệm nghiên cứu đặc tính vật liệu

3.2.1. Xác định thành phần hóa học

Chúng tôi sử dụng máy để phân tích thành phần hóa học mác gang sau đúc (mác gang nghiên cứu, mác gang đúc sản phẩm). Khuôn lấy mẫu phân tích hóa học và mẫu phân tích hóa học được trình bày như ảnh 3.5. Mẫu phân tích thành phần hóa học được lấy trong quá trình nấu, có kích thước theo khuôn định hình Ø40 x Ø80mm. Mẫu được làm nguội nhanh để đảm bảo thành phần hóa học phân tích chính xác. Khi phân tích thành phần hóa học bằng phương pháp quang phổ bắn lặp lại vào một vị trí vài lần tới khi kết quả ổn định.

Hình 3.5. Hình ảnh khuôn lấy mẫu phân tích thành phần hóa học (A) và mẫu phân tích thành phần (B)

Thành phần hóa học của mẫu được phân tích bằng máy quang phổ phát xạ trên máy ARL-3460 của hãng Fisons Thụy Sỹ (hình 3.6). Nguyên lý của phương pháp này sử dụng photon để kích thích phát xạ điện tử thứ cấp trên bề mặt mẫu.

Hình 3.6. Máy phân tích quang phổ

3.2.2. Mẫu thô sau đúc

Mẫu thô sau đúc có đường kính 30 mm và làm nguội cùng điều kiện với sản phẩm (hình 3.7) được cắt và gia công cơ khí (tiện, cắt dây) phù hợp với các thí nghiệm và bản vẽ mẫu sản phẩm.

Hình 3.7. Hình ảnh bộ mẫu sau đúc thí nghiệm

3.2.3. Xác định độ cứng

Độ cứng thô đại được sử dụng chính trong đề tài. Độ cứng được đo bằng cách ép lên bề mặt vật liệu một mũi đâm làm bằng vật liệu cứng đảm bảo bề mặt không bị biến dạng dẻo bằng một tải trọng xác định. Khi bỏ tải mũi đâm sẽ để lại trên vật liệu một vết lõm: vết lõm càng lớn hoặc càng sâu thì giá trị độ cứng càng thấp và ngược lại. Mẫu xác định độ cứng bề mặt được mô tả như hình 3.8 dưới đây:

Hình 3.8. Mẫu đo độ cứng bề mặt

Ngoài ra chúng tôi tiến hành đo độ cứng lõi sau nhiệt luyện bằng cách nhiệt luyện mẫu có chiều cao 50 mm. Sau khi nhiệt luyện xong cắt làm hai mẫu cao 25 mm. Tiến hành đo độ cứng lõi tại mặt cắt. Mô tả cách đô độ cứng lõi và bề mặt như hình 3.9 dưới đây:

Hình 3.9. Mô tả đo độ cứng mẫu gang

Lý do chúng tôi chọn nghiên cứu mẫu có đường kính 20 mm vì bộ chi tiết (tấm lót, cánh trộn) có chiều dày (10÷20) mm. Do đó lớp biến cứng (tôi cứng) có chiều dầy khoảng 10 mm là đảm bảo yêu cầu. Và trong thực tế khi tấm lót bị mòn 50% thì khách hàng cũng đã thay thế tấm lót mới.

Độ cứng thô đại với mũi đâm lớn đủ làm biến dạng nhiều hạt và pha như hình 3.10:

Hình 3.10. Thiết bị và hình ảnh đo độ cứng thô đại

Độ cứng Rockwell xác định bằng chiều sâu gây ra bởi tác dụng của tải trọng chính đặt vào. Giá trị của độ cứng Rockwell được tính từ công thức:

| HR = k-e | (3.1) |

Trong đó: k là chiều sâu quy ước

Độ cứng HRC được sử dụng (P=150kg) cho vật liệu có độ cứng trung bình và cao (HRC từ 20 đến 67).

Ngoài ra chúng tôi sử dụng máy đo độ cứng của hãng KARL FRANK GMBH (27607) của Viện Công Nghệ để đo độ cứng thô đại và máy đo độ cứng tế vi FM-700 để đo độ cứng tế vi như hình 3.11. Độ cứng tế vi được sử dụng để xác định độ cứng lõi, giữa và bề mặt của mẫu và đo nền của gang.

Hình 3.11. Máy đo độ cứng (A): GMBH (27607) và (B): FM-700

Mẫu nghiên cứu tế vi giống mẫu đo độ cứng. Ngoài xác định tổ chức tế vi, một số mẫu còn được sử dụng để xác định tổng phần trăm thể tích cacbit, một đại lượng qua trọng quyết định cơ tính của gang.

Lưu ý: Sau khi phân tích tế vi, mẫu có thể được sử dụng để phân tích X-Ray và SEM.

Gia công mẫu: Mẫu được cắt bằng máy cắt sau đó mài với giấy giáp tăng dần 100, 240, 400, 600, 800, 1000 và 1200 như hình 3.12. Mài đến khi bề mặt đạt được sáng, không có vết xước và cuối cùng được đánh bóng bằng bột mài cỡ hạt 5µm.

Mẫu sau khi đánh bóng được tẩm thực theo tiêu chuẩn E 407-99 [12], trong tiêu chuẩn quy định rõ các loại dung dịch tẩm thực với mục đích khác nhau như xác định cấu trúc thông thường (loại dung dịch 80, 87, 88, 89, 34, 40, 92, 93, 94, 95, 91, 226); xác định đơn pha (loại dung dịch 96, 97,98); xác định cacbit (loại 31c), biên hạt (loại 219). Căn cứ vào mục đích và điều kiện thực tế của phòng thí nghiệm chúng tôi lựa chọn:

-Xác định cacbit (tẩm thực màu) sử dụng dung dịch 98 (10 g K3Fe(CN)4 + 10 g KOH hoặc NaOH + 10 ml H2O). Tẩm thực màu được sử dụng để xác định tổ chức tế vi và tổng phần trăm cacbit.

– Xác định cấu trúc thông thường sử dụng dung dịch số 40 gồm 5g FeCl3 + 16ml HCl + 60 ml ethenol (95%) hoặc ethanol (95%).

Ngoài ra, Viện Máy Mỏ còn tiến hành tẩm thực sâu bằng dung dịch số 80 gồm 5ml HCl+ 1g picric + 100 ethenol (95%) hoặc ethanol (95%).

Dung dịch sau tẩm thực được chụp ảnh hiển vi quang học bằng máy Axiovert 25A (hình 3.13) và có một số mẫu chụp tại Viện Máy Mỏ (chỉ xác định kim tương).

Hình 3.13. Kính hiển vi quang học Axiovert 25A

Hình 3.13. Kính hiển vi quang học Axiovert 25A

Việc sử dụng phần mền image Pro-Plus, là phần mền cài trên thiết bị hiển vi quang học Axiovert 25 cho phép chúng tôi xác định:

- Xác định tổng lượng cacbit cùng tinh

- Thành phần của pha đơn lẻ nếu tẩm thực màu lên pha.

Mỗi kết quả thu được bằng cách phân tích ít nhất 5 ảnh tương ứng với 5 vị trí tương đương trên mẫu.

3.2.5. Nhiễu xạ tia X

Sử dụng phương pháp để xác định thành phần pha của mẫu. Thiết bị phân tích tia X (X-ray) tại Viện Vật lý Đại học Bách Khoa Hà Nội hình 3.14. Với các thông số chính như:

Các thông số cơ bản của máy :

| – Điện áp sử dụng: 40 KV | – Thời gian quét: 40 s/ 1bước quét, |

| – Bước quét: 0,03 mm | – Độ phân giải: 10-3 |

Hình 3.14. Mẫu phân tích tia X và thiết bị

3.2.6. Hiển vi điện tử quét SEM (EDX, line scan)

Phân tích hiện vi điện tử quét được thực hiện tại khoa ITEM đại học Bách Khoa Hà Nội. Trong khuôn khổ đề tài chúng tôi thực hiện chụp ảnh SEM và phân tích EDX điển và line scan cho mẫu sau đúc. Phân tích EDX cho biết thành phần khối lượng nguyên tố tại một điểm phân tích khoảng 2 mm, trong khi phân tích line scan cho biết phân bố các nguyên tố theo đường. Hình ảnh máy phân tích SEM như hình 3.15 dưới đây:

Hình 3.15. Thiết bị phân tích hiển vi điển tử quét, đại học Bách Khoa Hà Nội

Chúng tôi tiến hành kiểm tra mài mòn tại Viện Máy Mỏ, mẫu điều tra mài mòn như hình hình 3.17.

Hình 3.16. Mẫu thử mài mòn dạng đĩa (a) và dạng thanh (b)

Công thức xác định cường độ mài mòn (g/N.mm): I=∆P/(NxS),

Trong đó:

∆P: Trọng lượng bị hao hụt sau khi thí nghiệm

N: Tải trọng thử. Trong thí nghiệm thực tế tiến hành N=24

S: Quãng đường di chuyển của mẫu. Cách tính S = n x 2 x p x R

n: tổng số vòng quay

R: Bán kính trượt. Trong thí nghiệm lấy R=25 cm

Máy phân tích và cân xác định hao hụt khối lượng với cân có độ chính xác cao như hình 3.17.

Hình 3.17. Máy kiểm tra mài mòn và Cân xác định thay đổi trọng lượng pin

(mẫu) mài mòn

Để xác định cường độ mài mòn (g/N.mm) chúng tôi khảo sát trên mẫu Cr20Mo1.5 sau đúc ở thời gian từ 1÷12 h, tham khảo chuyên gia Viện Máy Mỏ cũng như điều kiện tiến hành thí nghiệm, chúng tôi lựa chọn thời gian bằng 8,5 h để so sánh cường độ mài mòn giữa các mẫu. Trong khoảng 1 giờ đầu cường độ mẫu bị mài mòn thấp 4,7.10-11 (g/N.mm) nhưng sau đó tăng dần.

3.2.8. Kiểm tra va đập

Các mẫu thử nghiệm va đập theo tiêu chuẩn TCVN 312 – 69. Các mẫu đo độ dai va đập được chế tạo theo tiêu chuẩn với khía chữ V trên máy CHAPPY (hình 3.18 b).

Hình 3.18: Mẫu thử nghiệm (a) và thiết bị thử va đập Chappy (b)

Thử kéo theo tiêu chuẩn TCVN 197-1: 2014 trên thiết bị Máy kéo thép vạn năng 100 tấn Olsen Super-L2000 (hình 3.19).

Thông số kỹ thuật:

| – Lực kéo: 2000 kN | – Kích thước: 940x851x2445 mm |

| – Tốc độ kéo: 0 – 76 mm/phút | -Trọng lượng tĩnh: 5444 kg |

Hình 3.19: Mẫu thử kéo (a) và máy kéo vạn năng (b)

3.3. Kết luận chương 3

– Mẫu và sản phẩm được đúc bằng lò điệm cảm ứng 500 kg. Trong quá trình nấu luyện nhiệt độ được kiểm tra bằng thiết bị đo nhiệt độ kiểu nhúng Minco, thành phần hóa học được phân tích bằng máy quang phổ phát xạ. Mẫu phân tích thành phần hóa học phải được làm nguội nhanh để đảm bảo tính chính xác trong phân tích

– Thiết bị nghiên cứu nhiệt luyện gồn lò điện trở và lò buồng điện trở đáy di động

– Các mẫu được gia công theo yêu cầu loại thí nghiệm kiểm tra để đảm bảo kết quả phản ánh trung thực đặc tính vật liệu.

– Độ cứng xác định trong đề tài là độ cứng thô đại Rockwell để phù hợp với thực tế sản xuất.

– Tổ chức kim tương được xác định bằng thiết bị hiển vi quang học Axiovert 25A. Mẫu được sử dụng để chụp ảnh tế vi và xác định tổng thể tích cacbit bằng các phương pháp tẩm thực thích hợp.

– Các phương pháp xác định pha gồm: X-ray, Kim tương, EDX (điểm,line sacan).

– Kiểm tra mài mòn được thử nghiệm trong thời gian tương đối dài 8,5 giờ sau khi đã thí nghiệm ở các khoảng thời gian khác nhau.

– Ngoài ra kiểm tra va đập, kéo cũng được tiến hành cho những mẫu cụ thể theo đăng kí của đề tài.

– Các thiết bị kiểm tra, đánh giá được tiến hành tại Viện Công Nghệ và những đơn vị uy tín như Đại học Bách khoa Hà Nội, Viện năng lượng máy Mỏ trên những thiết bị hiện đại có độ chính xác cao.

CHƯƠNG 4. NGHIÊN CỨU THỰC NGHIỆM

Trong chương này, chúng tôi xin được trình bày nội dung nghiên cứu trong quá trình thực nghiệm. Cụ thể tiến hành đúc rồi lấy mẫu theo tỷ lệ hợp kim hóa Mo khác nhau, sau đó mẫu được lấy để tiến hành nghiên cứu quy trình nhiệt luyện. Kết quả nghiên cứu mẫu sẽ được trình bày trong chương 5.

4.1. Nghiên cứu và thực nghiệm quy trình đúc gang crôm trung bình

4.1.1. Liệu đầu vào quá trình đúc

Các loại vật tư phục vụ nấu luyện bao gồm: thép phế X17; các loại fero, chất tăng Cacbon, FeCr Cacbon cao, FeMn, FeMo… có thành phần như bảng 4.1 dưới đây.

Bảng 4.1. Thành phần hóa học các loại vật tư (%)

| Stt | Tên vật liệu | C | Si | Mn | P | S | Cr | Mo | Fe |

| 1 | Thép phế X17 | 0,055 | 0,148 | 0,356 | 0,004 | 0,007 | 16,50 | 0,009 | Còn lại |

| 2 | Chất tăng Cacbon | 99,0 | 0,05 | ||||||

| 3 | Fero Crom Cacbon cao | 7,96 | 2,35 | 0,03 | 0,032 | 60,30 | Còn lại | ||

| 4 | Fero Mangan (FeMn) | 0,91 | 1,12 | 80,98 | 0,201 | 0,021 | Còn lại | ||

| 5 | FeMo | 0,010 | 0,980 | 0,027 | 0,035 | 63,80 |

Thành phần các loại vật tư, hoá chất được nêu trong bảng 4.1, được trích xuất từ các phiếu CA, CQ và CO của các đơn vị cung cấp nguồn vật tư. Ví dụ: như vật tư của FeMo như hình 4.1 được nhập từ Hàn Quốc theo phiếu CO và CA có thành phần %Mo là 63,80%. Kích thước của hạt ferro khoảng 5 cm.

Hình 4.1. Kích thước FeMo hợp kim hóa cỡ hạt

4.1.2. Bảng phối liệu mác gang chính nghiên cứu và chế tạo trong đề tài

Nghiên cứu tiến hành lấy mẫu hợp kim hóa 1%Mo và 1.5%Mo theo bảng phối liệu 4.4 và bảng 4.5 dưới đây.

Bảng 4.2. Tính toán phối liệu tỷ lệ % nấu luyện Mo=1.5, Cr= 20

| Phối liệu | Thép phế X17 | Chất tăng Carbon | Fero Crom Carbon cao | Fero Mangan (FeMn) | FeMo |

| Tỷ lệ % | 83,3% | 1,5% | 10,7% | 2,0% | 2,5% |

Bảng 4.3. Tính toán phối liệu tỷ lệ % nấu luyện Mo=1, Cr= 20

| Phối liệu | Thép phế X17 | Chất tăng Carbon | Fero Crom Carbon cao | Fero Mangan (FeMn) | FeMo |

| Tỷ lệ % | 84,5% | 1,5% | 10,3% | 2,0% | 1,7% |

4.1.3. Nghiên cứu đúc mác gang crôm trung bình hợp kim hóa Mo

Các mác gang được nghiên cứu chế tạo cùng theo lưu đồ hợp kim hóa như hình 4.2 (thực tế sản xuất cho lò 500 kg). Quy trình đúc dưới đây sử dụng cho chế tạo cả sản phẩm và mẫu, dưới đây là mô tả phân tích lưu đồ này:

Bước 1: Khâu chuẩn bị

– Nguyên vật liệu, hoá chất vật tư: Thép phế X17, FeCr cacbon cao, chất tăng cacbon, FeMo. Liệu đầu vào yêu cầu khô, nếu chứa độ ẩm cao phải sấy liệu trước khi cho vào lò.

– Chuẩn bị thiết bị nấu luyện: Lò cảm ứng nấu luyện 500 kg

– Chuẩn bị gầu rót dung tích 300 kg, yêu cầu sấy nóng gầu rót.

– Các bộ mẫu dùng cho lấy mẫu kiểm tra các thông số thành phần hoá học, độ cứng, giới hạn bền kéo, kim tương, mài mòn.

Bước 2: Nấu luyện trong lò cảm ứng

– Tiến hành tính toán, cân phối liệu xếp vào lò theo đúng tỷ lệ bảng phối liệu.

– Xếp vật tư thép X17 vào trong lò trước, bắt đầu đưa công suất lò khoảng 40%, sau khi liệu nóng đỏ khoảng 800oC thì nâng công suất lò lên 100%. Chờ đến khi nguyên vật liệu trong lò chuyển sang màu hồng bắt đầu nâng công suất lò lên tối đa và nấu chảy kim loại, bổ sung thêm liệu X17 cho đến hết.

– Nhiệt độ khi X17 chảy hết khoảng 1400oC thì bổ sung các loại FeCr, chất tăng carbon và FeMn trong quá trình nấu chảy theo đúng tỷ lệ.

Hình 4.2. Lưu đồ hợp kim hóa Mo chế tạo gang crôm trung bình

- Khi nhiệt độ đạt 1500oC tiến hành gạt sạch xỉ, các tạp chất nổi lên trên bề mặt nước kim loại lỏng bằng chất gom xỉ trong quá trình nấu luyện. Kiểm tra nhiệt độ của gang lỏng bằng máy đo nhiệt độ kiểu nhúng cầm tay Minco, khi nhiệt độ đạt khoảng 1550oC, tiến hành lấy mẫu kiểm tra thành phần hoá học của hỗn hợp bằng máy phân tích quang phổ (trước hợp kim hoá). Tiến hành điều chỉnh thành phần theo yêu cầu trước hợp khi kim hoá FeMo.

Bước 3: Hợp kim hoá FeMo

– Hỗn hợp kim loại lỏng sau khi đã được điều chỉnh các thành phần hoá học trước khi hợp kim hoá đúng theo yêu cầu. Lúc này bắt đầu tiến hành hợp kim hoá Mo bằng hợp kim FeMo đã định lượng chính xác.

– Nhiệt độ bắt đầu hợp kim hoá đạt trong khoảng 1550÷1600 oC, nhiệt độ tiến hành hợp kim hoá yêu cầu phải kiểm soát trong khoảng nhiệt độ nhất định. Tránh hiện tượng nhiệt độ thấp làm chậm quá trình hợp kim hoá, hiệu suất không cao. Nhưng ở nhiệt độ quá cao, cụ thể trên 1600 oC sẽ làm cho sự chay hao hợp kim lớn, hiệu suất thu hồi thấp.

– Kiểm soát, khống chế nhiệt độ trong quá trình hợp kim hoá FeMo nhằm tăng hiệu suất, tối ưu hoá khả năng thu hồi Mo.

– Kiểm tra thành phần hoá học sau khi hợp kim hoá, kiểm tra hiệu suất hợp kim hoá FeMo.

– Kiểm tra gầu rót 300 kg đảm bảo gầu rót đã được sấy nóng, đỏ, tránh hiện tượng mất nhiệt trong quá trình rót.

– Kiểm tra nhiệt độ hợp kim đạt từ 1550÷1600oC, làm sạch xỉ, tạp chất trên bề mặt thoáng nước kim loại và bắt đầu rót.

Bước 4: Làm nguội và xử lý mẫu

Bước 5: Tiến hành phân tích, kiểm tra, đánh giá

– Kiểm tra thành phần hoá học.

– Kiểm tra độ cứng vật liệu.

4.2. Nghiên cứu và thực nghiệm nhiệt mẫu nghiên cứu

4.2.1. Nghiên cứu ảnh hưởng của các thông số công nghệ

Hình 4.3. Hình ảnh một bộ mẫu gia công

Căn cứ vào cơ sở lý thuyết mục 1.2.2 về nhiệt luyện gang hợp kim hóa Mo và các công trình nghiên cứu tương đương trong và ngoài nước. Từ những thử nghiệm ban đầu của nhóm nghiên cứu với loại gang của Mê Linh (khi ram cao 500÷600 oC độ cứng của gang giảm), và chúng tôi đã tham khảo những tài liệu như Hanbook (hình 1.8), những khuyến cáo của tác giả đối với gang chứa Crôm từ 12 đến 20% nên được austenit hóa ở nhiệt độ từ 955 đến 1010 oC. Vật đúc sau tôi có thể được sử dụng mà không qua ram; tuy nhiên ram ở nhiệt độ (205-230)oC được khuyến cáo sử dụng để phục hồi độ dẻo dai của nền mactenxit và giảm ứng suất dư [trang 684, tài liệu 15]. Nhưng do khi hợp kim hóa thêm Mo có thể dẫn đến nhiệt độ austenit hóa thích hợp tăng lên, vì vậy chúng tôi lựa chọn khảo sát nhiệt độ austenit hóa ở 1000 oC và 1050 oC, nhiệt độ ram là 200 oC. Có nhiều tài liệu nghiê cứu về hiệu quả của quá trình tôi ở nhiệt độ cao, sau đó ram cao để xuất hiện độ cứng thứ 2 như nhóm Sudsakon [3]. Nhưng sau khi phân tích yếu tố kinh tế chúng tôi không nghiên cứu ram ở nhiệt độ cao hơn trong đề tài này. Quy trình tôi được trình bày trong hình 4.4.

Hình 4.4. Quy trình tôi nghiên cứu trong đề tài

Trong đó X là nhiệt độ khảo sát ở 1000 và 1050 oC, cần giữ nhiệt ổn định Austenit hóa vì ở khoảng nhiệt độ này mác gang rất nhạy cảm với nhiệt độ.

Hình 4.5. Quy trình ram nghiên cứ trong đề tài

Với các chi tiết thời gian giữ nhiệt 2 giờ là đảm bảo hợp lý cho tất cả các chi tiết của bộ sản phẩm (giữ một giờ cho 2.54 cm chiều dày [13]).

Hình ảnh mẫu sau tôi ngoài không khí như hình 4.6:

![Với các chi tiết thời gian giữ nhiệt 2 giờ là đảm bảo hợp lý cho tất cả các chi tiết của bộ sản phẩm (giữ một giờ cho 2.54 cm chiều dày [13]). Hình ảnh mẫu sau tôi ngoài không khí như hình 4.6:](https://nhietluyen.com/wp-content/uploads/2020/08/Mau-gang-crom-cao-toi.jpg)

Hình 4.6. Hình ảnh mẫu tôi ngoài không khí

4.2.2. Nhiệt luyện bộ sản phẩm

4.3. Kết luận chương 4

- Tính toán phối liệu mác gang hợp kim hóa Mo với thành phần 1% và 1.5%

- Nhiệt độ ra lò 1550 ÷ 1600 oC, nhiệt độ rót 1400 ÷ 1480 o Quá tình thao tác khi đúc phải đảm bảo nhiệt độ theo quy định.

- Hợp kim hóa Mo nên được tiến hành gần nhiệt độ rót.

- Tiến hành nghiên cứu nhiệt luyện ở nhiệt độ austenit hóa 1000 và 1050 oC, ram ở 200 oC

- Khảo sát đặc tính các mẫu ở trạng thái sau đúc và sau nhiệt luyện để lựa chọn chế độ công nghệ chế tạo sản phẩm

CHƯƠNG 5. KẾT QUẢ VÀ BÀN LUẬN

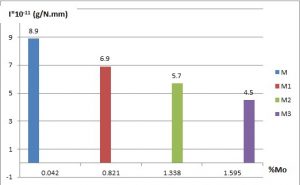

Kết quả nghiên cứu trên mẫu không hợp kim hóa Mo (kí hiệu là M), hợp kim hóa Mo với tỷ lệ khác nhau (kí hiệu là M1, M2 và M3). Kết quả nghiên cứu các mẫu ở trạng thái đúc và sau nhiệt luyện để phân tích mối quan hệ giữa tổ chức tế vi tới độ cứng và cường độ mài mòn. Để từ đó lựa chọn thành phần và công nghệ phù hợp nhất để chế tạo bộ sản phẩm trong chương 6.

5.1. Thành phần mẫu thí nghiệm

Mẫu thí nghiệm hợp kim hóa Mo với các tỷ lệ khác nhau như được trình bày trong bảng 5.1 dưới đây:

Bảng 5.1. Thành phần hóa học của các mác gang

| Tên mẫu | C | Cr | Mo | Mn | Si | Ni | S | P | Tỷ lệ Cr/C |

| M | 2,723 | 20,673 | 0,042 | 1,112 | 0,723 | 0,854 | 0,012 | 0,025 | 7,59 |

| M1 | 2,543 | 20,518 | 0,821 | 1,045 | 0,782 | 0,578 | 0,021 | 0,053 | 8,08 |

| M2 | 2,664 | 20,403 | 1,338 | 1,142 | 0,928 | 0,838 | 0,016 | 0,033 | 7,67 |

| M3 | 2,791 | 20,809 | 1,595 | 1,137 | 0,423 | 0,287 | 0,012 | 0,037 | 8,17 |

Các mẫu có tỷ lệ Cr/C khoảng bằng 8 do đó tổ chức đều là trước cùng tinh. Thành phần các nguyên tố Mn, Si, Ni, P và S đều thuộc khoảng giá trị cho phép với mác gang.

5.2. Nghiên cứu mẫu gang sau đúc

5.2.1. Ảnh hưởng Mo tới tổ chức tế vi

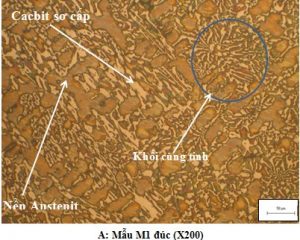

Tổ chức tế vi mẫu của M và M1 như hình 5.1 dưới đây:

A: Mẫu M1 đúc (X200)

C. Mẫu M1 đúc(X500)

B. Mẫu M đúc(X500)

Hình 5.1. Ảnh tổ chức tế vi của mẫu gang crôm đúc : Mẫu M tẩm thực ăn mòn cacbit, Mẫu M1 tẩm thực xác định cấu trúc thông thường

Quan sát tổ chức tế vi hai mẫu thấy Mo làm thay đổi tổ chức của gang, từ dạng austenit nhánh cây (mẫu M) sang Austenit rời rạc hơn (M1). Cacbit mẫu M có kích thước nhỏ, trong khi cacbit mẫu M1 là cacbit có kích thước lớn hơn. Để xác định thành phần các pha và phân bố chúng tôi tiến hành phân tích X-Ray, EDX dưới đây:

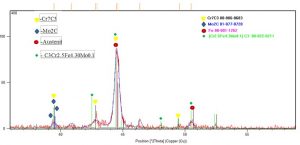

Kết quả phân tích tia X tổ chức của gang M1 sau đúc như hình 5.2 cho thấy các pha chính là g, pha Mo2C cácbit dạng M7C3 là Cr7C3 và cacbit liên kim (Cr2.5Fe4.3Mo0.1)C3.

Hình 5.2. Kết quả phân tích thành phần pha M1

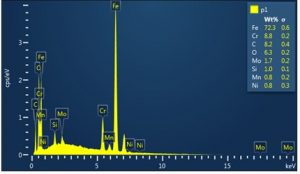

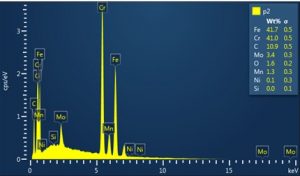

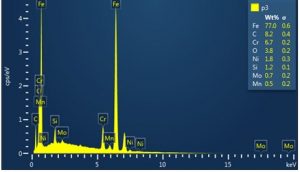

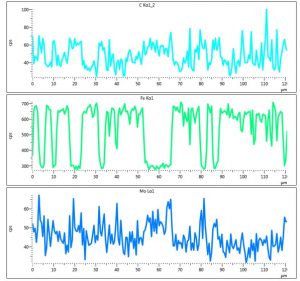

Để khẳng định thành phần cacbit trong M1 chúng tôi tiến hành phân tích EDX điểm và linescan như hình 5.2 và 5.3.

Phân tích VT1 và VT3 cho kết quả thành phần nguyên tố tương ứng Fe (72.3% và 775), Cr (8.8 % và 8.2%), C (8.2%), Mo (1.7% và 0.7%) ngoài ra còn có Si (1%), và Mn. Kết hợp với phân tích line scan (hình 5.4) chứng tỏ nền gang mẫu M1 sau đúc chủ yếu là Austenit hòa tan các nguyên tố hợp kim và cacbit Mo2C. Kết quả nghiên cứu của chúng tôi phù hợp với kết quả của nhóm tác giả Ching Ping Tong [20], khi nghiên cứu gang crôm có hàm lượng %Mo >1% dễ dàng tạo các bít cùng tinh g + Mo2C trong cùng tinh g+Mo2C cùng với austenit (Cùng tinh này nằm giữa cacbit crôm thô đại).

Hình 5.3. Phân tích EDX điểm mẫu M1 tại 3 vị trí VT1 (p1), VT2 (p2), VT3 (p3)

Khi phân tích VT 2 thuộc vị trí khối thô đại có ta thấy thành phần chủ yếu là Fe chiếm 41.7%, Cr chiếm 41%, Mo chiếm 3.4%, C chiếm 10.9%.

Phân tích % các pha:

– Phân tích phần trăm khối lượng của cacbit (Cr2.5Fe4.3Mo0.1)C3 thấy phần trăm về khối lượng của các nguyên tố Wt% (Cr)=31.2%; Wt% (Fe)=57.9%, Wt(C)=8.65%, Wt% (Mo)=2.3%.

– Phân tích phần trăm Cr7C3 thấy phần trăm về khối lượng các nguyên tố Wt(Cr)=91%, Wt(C)=9%

Lưu ý: MFe=56, MCr= 52, MMo=96, MC=12, MMn=54 nên M(Cr2.5Fe4.3Mo0.1)C3=416 và MCr7C3=400 và Mo2C=204

Như vậy cacbit liên kim dạng M7C3 là (Cr2.5Fe4.3Mo0.1)C3, cacbit có độ cứng và khả năng chịu mài mòn cao.

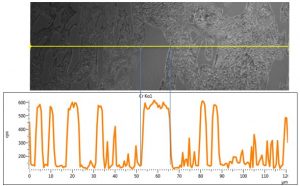

Theo phân tích line scan hình 5.4 thấy rõ được sự phân bố của các nguyên tố tương ứng với các pha theo phân tích ở phần trên. Phân bố Cr chủ yếu tại các cacbit dạng M7C3 hoặc Cr7C3 dạng thô đại và trong nền dưới dạng hòa tan trong Austenit. Trong khi đó Fe chủ yếu phân bố trong nền dạng g hoặc cùng tinh (g+Mo2C). Nguyên tố hợp kim chính Mo phân bố trong cacbit sơ cấp M7C3, và Mo2C, ngoài ra có thể hòa tan trong Austenit. Nền gang sau đúc chứa austenit quá bão hòa các nguyên tố, là cơ sở cho quá trình nhiệt luyện để chuyển hóa một phần austenit thành mactenxit và tiết ra cacbit thứ câp.

Hình 5.4. Phân tích phân bố thành phần nguyên tố bằng phương pháp EDX đường mẫu M1

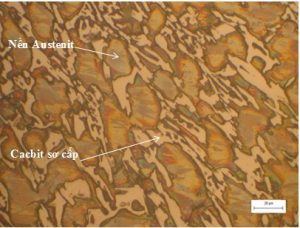

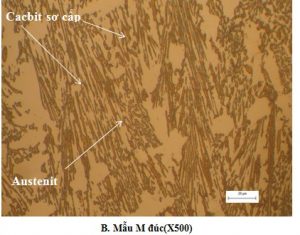

Khi thay đổi %Mo, cacbit sơ cấp không thay đổi về loại cacbit mà chỉ thay đổi về hình thái như ảnh 5.5. Cụ thể khi tăng %Mo thì cacbit trở nên nhỏ mịn hơn, nền austenit nền giảm.

Hình 5.5. Hình ảnh mẫu đúc M1 và M2 và M3

Khi tăng Mo cacbit mảnh trong mẫu M1 trở nên nhỏ gọn và chắc đặc hơn trong mẫu M2. Và với %Mo=1.6% thì cacbit sơ cấp trở nên nhỏ mịn, nền quan sát thấy chỉ còn nhánh cây austenit đầu tiên. Sự thay đổi hình thái cacbit dẫn đến thay đổi độ cứng, khả năng chịu mài mòn của mẫu.

5.2.2. Ảnh hưởng phần trăm Mo tới cơ tính gang đúc

Trong phần này chúng tôi sẽ phân tích ảnh hưởng của Mo thông qua mối quan hệ của tổ chức tế vi và cơ tính của gang đúc. Cụ thể là ảnh hưởng của %Mo tới độ cứng, cường độ chịu mài mòn.

5.2.2.1. Đặc điểm mài mòn mẫu gang đúc

Cường độ mài mòn tăng lên từ ngoài vào trong. Với những mẫu gang hợp kim hóa Mo, bề mặt bên ngoài được tăng cứng nhờ lớp cacbit Mo2C và mactenxit đúc nên có độ cứng cao hơn gang không hợp kim hóa.

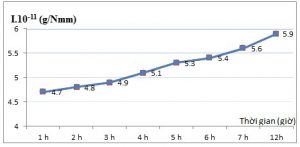

Kết quả nghiên cứu cường độ mài mòn mẫu M2 đúc theo thời gian như trình bày bảng 5.2 và hình 5.6 dưới đây. Kết quả đo cường độ mài mòn của 01 mẫu theo thời gian, cứ sau một khoảng thời gian nhất định chúng tôi lại cân khối lượng của mẫu (pin) và tính cường độ mài mòn tại thời điểm khảo sát đó.

Bảng 5.2. Cường độ mài mòn mẫu M2 theo thời gian

| Thời gian thử | 1 giờ | 2 giờ | 3 giờ | 4 giờ | 5 giờ | 6 giờ | 7 giờ | 12 giờ |

| Cường độ

mài mòn I.10-11(g/N.mm) |

4,7 | 4,8 | 4,9 | 5.1 | 5,3 | 5,4 | 5,6 | 5,9 |

Kết quả cường độ mài mòn cho thấy ở khoảng thời gian đầu tiên (1 giờ) mẫu có khả năng chịu mòn rất tốt, sau một thời gian mẫu chịu mòn giảm đi rõ rệt, cụ thể sau 7 giờ thử nghiệm cường độ mòn của mẫu tăng lên 1,2 lần. Và khi đi càng vào sâu thì cường độ mài mòn càng tăng. Đó là nguyên nhân nhân giải thích những mẫu gang crôm đúc mặc dù có độ cứng bề mặt không thấp, nhưng sau một thời gian sử dụng mòn rất nhanh vì khi mòn hết lớp biến cứng, gang có độ cứng thấp do đó cường độ mòn tăng lên nhanh.

Hình 5.6. Cường độ mài mòn mẫu M2 theo thời gian

5.2.2.2.Ảnh hưởng thành phần hợp kim hóa Mo

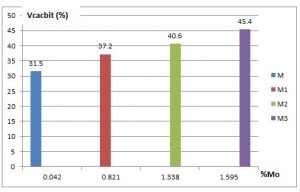

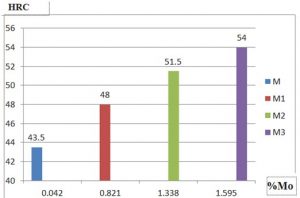

Từ kết quả bảng 5.3 và hình 5.7 cho thấy khi tăng phần trăm Mo dẫn đến tăng độ cứng và khả năng chịu mài mòn (giảm cường độ mài mòn). Khả năng chịu mài mòn cao của các mẫu hợp kim hóa Mo không chỉ do tổng hàm lượng cacbit tăng (cacbit Mo2C phân bố trên nền) một phần austenit dư chuyển hóa thành mactenxit sau đúc. Theo tài liệu [14] mactenxit dạng này có độ cứng thấp hơn mactenxit sau tôi. Mẫu M có tổ chức gồm các nhánh cây Austenit lớn dẫn đến độ cứng và khả năng chịu mài mòn của mẫu không cao.

So sánh mẫu M và M1: khi hợp kim hóa thêm 0,821%Mo dẫn tới tăng độ cứng từ 43,5 lên 48 HRC, cường độ mài mòn giảm xuống đáng kể 0,74 lần. Nguyên nhân do độ cứng bề mặt và chiều dầy lớp hóa bền của của M1 lớn hơn M (thể hiện khả năng tôi cứng ngoài không khí khi hợp kim hóa Mo ngay ở trạng thái đúc). Nền gang không hợp kim chứa austenit thô đại và nhiều hơn làm giảm khả năng chịu mài mòn của mẫu. Cacbit M1 có Mo là M7C3 cũng tốt hơn cacbit của M.

So sánh mẫu M1 và M2: khi tăng 0,52% độ cứng tăng 3,5 HRC, cường độ mài mòn giảm đi 1,12 lần. Quan sát tổ chức tế vi hai mẫu hình 5.5, cacbit của M2 nhỏ gọn, đặc chắc và rời rạc hơn M1. Hình thái và sự phân bố cacbit sơ cấp trên nền là nguyên nhân chủ yếu giải thích khả năng chịu mài mòn của mẫu M2, M3 cao hơn M1.

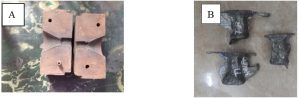

Bảng 5.3. Tính chất các mẫu gang đúc

| M | M1 | M2 | M3 |

| Tổng phần trăm cacbit (%) | |||

| 31,5 | 40,2 | 42,6 | 45,4 |

| Cường độ mài mòn (10-11 g/N.mm) | |||

| 8,9 | 6,9 | 5,7 | 4,5 |

| Bền kéo [Mpa] | |||

| 370 | 400 | 420 | 470 |

| Độ cứng (HRC) | |||

| 43,5 | 48 | 51,5 | 54 |

| Dai va đập[J/cm2] | |||

| 3,12 | 3,84 | 4,82 | 4,56 |

A: Ảnh hưởng %Mo tới tổng phần trăm cacbit |

B:Ảnh hưởng %Mo tới độ cứng gang đúc

C:Ảnh hưởng Mo đến cường độ mòn

Hình 5.7. Ảnh hưởng Mo đến cơ tính chính của gang đúc: A-Tổng phần trăm cacbit,

B-Độ cứng, C-Mài mòn

Mẫu M3 có độ cứng và khả năng chịu mài mòn cao nhất, nhưng độ dai va đập giảm xuống so với M2 do nền chứa ít austenit.

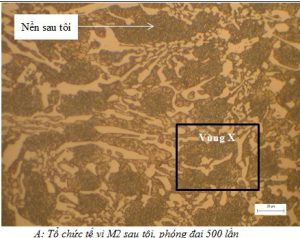

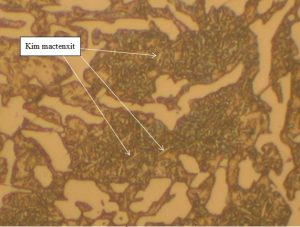

5.3. Nghiên cứu mẫu sau nhiệt luyện

Mục đích của nhiệt luyện là tạo cho vật liệu có được các tính chất tốt nhất để đáp ứng yêu cầu làm việc của chi tiết. Với hợp kim chịu mài mòn cao, tổ chức yêu cầu sau khi nhiệt luyện là cacbit có độ cứng cao phân tán trên nền mactenxit với một lượng austenit dư.

Hợp kim chịu mòn cao được tôi ở nhiệt độ austenit hóa. Nhiệt độ tôi được chọn đủ cao để các thành phần tổ chức sau đúc đều được chuyển thành austenit. Nhiệt độ austenit hóa thay đổi theo thành phần của hợp kim. Tuy nhiên có một khoảng nhiệt độ austenit tối ưu để đạt độ cứng tối đa. Nhiệt độ tôi cao làm tăng tính ổn định của ausenit và lượng ausenit dư cao hơn sẽ làm giảm độ cứng. Tốc độ nguội không nên nhanh, bởi vì độ dẫn nhiệt của hợp kim kém, dẫn đến vật đúc có thể phát triển các vết nứt do ứng suất nhiệt. Do vậy phải chọn chế độ nhiệt luyện thích ứng với hợp kim để đạt độ cứng cần thiết. Sau xử lý nhiệt gang đạt được độ cứng là cao nhất. Nhiệt độ của quá trình austenit hóa quyết định tổng lượng cacbon dư trong hợp kim. Khi nhiệt độ austenit hóa quá cao sẽ làm tăng sự ổn định của austenit điều này sẽ làm tăng hàm lượng austenit dư và làm giảm độ cứng của nền. Nhiệt độ austenit hóa thay đổi theo thành phần của hợp kim. Nếu nhiệt độ thấp sẽ làm mactenxit chứa cácbon và nguyên tố hợp kim ít hơn, dẫn tới làm giảm cả độ cứng và độ chịu mài mòn. Do tính nhạy cảm với nhiệt độ này, lò nung cần phải tạo được nhiệt độ chính xác và đồng đều. Xử lý nhiệt thành công tạo sự phân hủy austenit bằng tiết pha của cácbít thứ hai nhỏ mịn M7C3 trong nền austenit. Hình 5.8 mô tả tổ chức mẫu M2 sau tôi, nền gồm austenit không ổn định + kim mactenxit.

Hình 5.8. Tổ chức tế vi mẫu M2 sau tôi

5.3.2. Mẫu sau ram

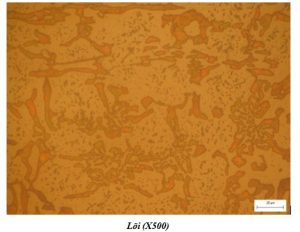

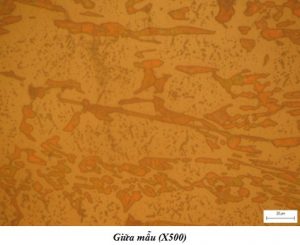

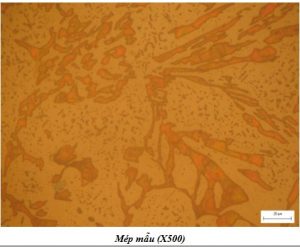

Nghiên cứu trên mẫu khối M1 sau tôi 1000oC và Ram 200oC. Mẫu được cắt ra làm đôi sau đó đo độ cứng (bảng 5.4) và chụp kim tương (hình 5.9) và xác định tổng phần trăm cacbit tại ba vùng: tâm mẫu, vùng sát mép và vùng cách tâm khoảng 5 mm. Nhắc lại mẫu có đường kính 20 mm và dài 50 mm.

Bảng 5.4. Kết quả đo độ cứng và tổng thể tích các bit M2 sau nhiệt luyện

| Đại lượng | Lõi mẫu (R=0) | Giữa mẫu (R=5) | Bề mặt (R=10) |

| Vcacbit (%) | 42.9 | 42 | 39.2 |

| Thô đại (HRC) | 62.5 | 61.5 | 64.7 |

| Tế vi (HV) | 760 | 720 | 824 |

Độ cứng lõi và bề mặt không chênh lệch nhau nhiều cả độ cứng thô đại và độ cứng nền (tế vi HV). Do đó mẫu sau tôi về cơ bản đảm bảo chiều dày lớp tôi thấu.

Hình 5.9. Tổ chức tế vi mẫu M1 tại lõi, giữa vàm mép mẫu sau nhiệt luyện

Việc cả lõi và bề mặt đều tăng độ cứng đã cải thiện đáng kể tới khả năng chịu mài mòn của gang. Và đây là ưu điểm của gang crom hợp kim hóa Mo.

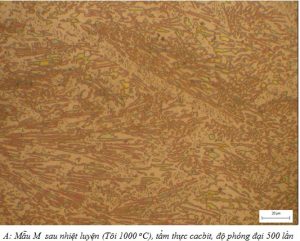

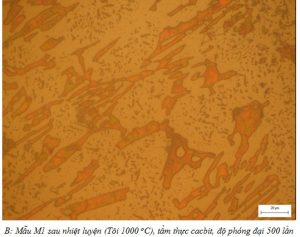

5.3.3. Tổ chức tế vi gang sau nhiệt luyện

Tổ chức bề mặt của các mẫu sau nhiệt luyện như mô tả hình 5.10 (X500).

Hình 5.10. Tổ chức các mẫu gang nghiên cứu sau nhiệt luyện (tôi 1000oC +Ram 200 oC)

3.3.4. Ảnh hưởng Mo và nhiệt luyện tới độ cứng và khả năng chịu mài mòn

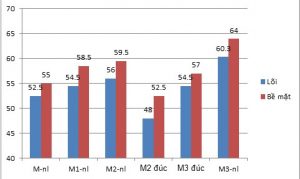

Kết quả độ cứng sau nhiệt luyện trình bày ở bảng 5.5 và mô tả ở hình 5.11. Độ cứng tăng dẫn đến khả năng chịu mài mòn cũng tăng lên như trình bày ở bảng 5.6 và mô tả ở hình 5.12.

Bảng 5.5. Kết quả kiểm tra độ cứng lõi và bề mặt

| Độ cứng (HRC) | M-nl | M1-nl | M2-nl | M2 đúc | M3 đúc | M3-nl |

| Lõi | 52,5 | 54,5 | 56 | 48 | 54,5 | 60,3 |

| Bề mặt | 55 | 58,5 | 59,5 | 52,5 | 57 | 64 |

Bảng 5.6. Kết quả kiểm tra cường độ chịu mài mòn của mẫu

| Mẫu | M-nl | M1-đúc | M1-nl | M2-đúc | M2-nl | M3-đúc | M3-nl |

| I *10-11 (g/N.mm) | 7,6 | 6,9 | 4,6 | 5,7 | 4,2 | 4,5 | 3,8 |

Như trong bảng 5.4 khi so sánh mẫu M2 ở trạng thái sau đúc và sau nhiệt luyện độ cứng cả lõi và bề mặt đều tăng lên sau nhiệt luyện. Ngoài nguyên nhân có thể do chuyển biến như đề cập ở trên thì cũng cần lưu ý mactenxit trong mẫu sau nhiệt luyện cũng có độ cứng cao hơn mactenxit sau đúc, mactenxit sau đúc khoảng (550÷650) HB, mactenxit sau nhiệt luyện khoảng (650÷850) HB [14].

Hình 5.11. Độ cứng lõi và bề mặt trên mẫu

Hình 5.12. Kiểm tra mài mòn mẫu sau nhiệt luyện

- Sau nhiệt luyện độ cứng và khả năng chịu mài mòn của các mẫu đều tăng lên.

- Mẫu M3 sau đúc có cường độ mài mòn 4,5.10-11 (g/N.mm) tương đương với mẫu M1-nl (4,6.10-11 g/N.mm) và M2-nl (4,2.10-11 g/N.mm).

- Khi tăng %Mo độ cứng của các mẫu cả lõi và bề mặt đều tăng lên dẫn tới cường độ mài mòn giảm đi.

5.3.5. Ảnh hưởng nhiệt độ Austenit hóa tới độ cứng

Kết quả Austenit hóa ở 1050 oC và 1000 oC theo bảng 5.6 dưới đây:

Bảng 5.7. Ảnh hưởng nhiệt độ tôi tới độ cứng của gang

| M (HRC) | M1 (HRC) | ||

| Tôi 1000 oC | Tôi 1050 oC | Tôi 1000 oC | Tôi 1050 oC |

| 56 | 54,5 | 58 | 56,5 |

| Ram 200 oC | Ram 200 oC | Ram 200 oC | Ram 200 oC |

| 55,5 | 54 | 58,5 | 57 |

| M2 (HRC) | M3 (HRC) | ||

| Tôi 1000 oC | Tôi 1050 oC | Tôi 1000 oC | Tôi 1050 oC |

| 60 | 59 | 63,5 | 61 |

| Ram 200 oC | Ram 200 oC | Ram 200 oC | Ram 200 oC |

| 60 | 59,5 | 63 | 61,5 |

Như vậy khi tôi ở nhiệt độ cao độ cứng các mẫu đều giảm do tạo thành nhiều austenit hơn. Do đó với bộ chi tiết tấm lót cánh trộn, nhiệt độ tôi thấp 1000 oC là hợp lý. Vì khi tôi ở 1050 oC, phải ram ở nhiệt độ cao từ (500÷600) oC mới phát huy được kết quả. Tôi và ram ở nhiệt độ làm tăng chi phí cho sản xuất do đó không được sử dụng.

5.3.6. Lựa chọn vật liệu và công nghệ tiến hành sản xuất và khảo nghiệm bộ sản phẩm

Như kết quả mục 5.3.4 và 5.3.5 chúng tôi nhận thấy các mẫu hợp kim hóa M1 và M2 sau nhiệt luyện đều có độ cứng và khả năng chịu mài mòn được cải thiện đang kể. Mẫu M3 ở trạng thái đúc cũng đã có cường độ chịu mài mòn khá cao nên không cần tiến hành nhiệt luyện. Nhiệt luyện và tăng thành phần Mo đều làm tăng chi phí giá thành sản xuất, do đó chúng tôi đã lựa chọn sản xuất cho ba bộ sản phẩm theo hai hướng:

- Sản phẩm đúc từ mẻ gang hợp kim hóa Mo khoảng (1÷2) Mo, sau đó tiến hành nhiệt luyện.

- Sản phẩm được sử dụng ngay ở trạng thái đúc với thành phần Mo khoảng 1,5%, không qua nhiệt luyện.

- Gang hợp kim hóa Mo trạng thái đúc có tổ gồm nền g hòa tan các nguyên tố hợp kim, cùng tinh (g+ Mo2C) xem kẽ cacbit thô sơ cấp M7C3. Phân tích X-Ray và EDX cho biết công thức hóa học của cacbit là (Cr2.5Fe4.3Mo0.1)C3 không thay đổi trong quá trình nhiệt luyện. Khi tăng %Mo thì cacbit sơ cấp trở nên nhỏ mịn, xít chặt hơn dẫn đến tăng độ cứng, khả năng chịu mài mòn.

- Khi tăng phần trăm hợp kim hóa Mo dẫn đến tăng tổng phần trăm cacbit, độ cứng và khả năng chịu mài mòn của mẫu ở cả hai trạng thái đúc và nhiệt luyện. Khi hợp kim hóa Mo làm thay đổi loại cacbit sơ cấp, tổ chức gang dẫn đến độ cứng và khả năng chịu mài mòn vượt trội so với mẫu không hợp kim.

- Nhiệt luyện nhằm biến đổi tổ chức từ đó biến đổi tính chất nền gang. Ở nhiệt độ austenit hóa nền gang trở thành cấu trúc hoàn toàn austenit, sau tôi tổ chức gồm mactenxit. Sau ram nền thu được austenit dư, mactenxit, và có thể thêm cacbit thứ cấp (cacbit của crôm và sắt). Sau nhiệt luyện độ cứng cả lõi và bề mặt đều được tăng lên đảm bảo lớp vật liệu làm việc có khả năng chịu mài mòn cao.

- Kết quả độ cứng mẫu gang đúc: M (43,5 HRC), M1 (48 HRC), M2 (51,5 HRC), M3 (54 HRC). Cường độ mài mòn: M (8,9.10-11 g/N.mm), M1 (6,9.10-11 g/N.mm), M2 (5,7.10-11 g/N.mm), M3 (4,5.10-11 g/N.mm). Gang đúc có bề mặt chịu mài mòn cao sau đó giảm nhanh khi đi vào bên trong lõi do đó không đảm bảo tuổi thọ cao khách hàng yêu cầu. Yêu cầu cải thiện tổ chức và tính chất trong chiều dày lớp vật liệu làm việc đòi hỏi phải tiến hành nhiệt luyện mẫu.

- Kết quả độ cứng sau nhiệt luyện: M (55 HRC), M1 (58,5 HRC), M2 (59,5 HRC), M3 (64 HRC). Cường độ mài mòn: M (7,6.10-11 g/N.mm), M1 (5,4.10-11 g/N.mm), M2 (4,2.10-11 g/N.mm), M3 (3,8.10-11 g/N.mm). Cường độ mài mòn ảnh hưởng của chênh lệch độ cứng giữa lõi và bề mặt, sau khi nhiệt luyện độ cứng cả lõi và bề mặt đều tăng dẫn đến cường độ mài mòn giảm đi rõ rệt (tăng khả năng chịu mài mòn).

- Nhiệt độ tôi tôi 1000 oC phù hợp hơn 1050 oC trong giới hạn nghiên cứu, vì tôi ở nhiệt độ cao dẫn đến tăng tính ổn định của austenit làm giảm độ cứng. Như vậy chế độ nhiệt luyện phù hợp là tôi 1000 oC và ram 200 oC

- Sản phẩm chế tạo và khảo nghiệm dự kiến gồm gồm hai bộ hợp kim hóa Mo trong khoảng (1÷1.2)% + nhiệt luyện. Bộ còn lại sử dụng ngay sau đúc với thành phần hợp kim hóa khoảng 1.5%Mo.

CHƯƠNG 6: BÁO CÁO THỰC NGHIỆM CHẾ TẠO LẮP ĐẶT

VÀ KHẢO NGHIỆM BỘ SẢN PHẨM

6.1. Chế tạo và kiểm tra sản phẩm

Bộ sản phẩm được chế tạo theo quy trình như chương 4 cho cả mẫu và sản phẩm. Ba bộ sản phẩm được chế tạo từ các mẻ nấu như bảng 6.1,bảng 6.2 và bảng 6.3 dưới đây:

Bảng 6.1. Thành phần mẻ gang chế tạo bộ sản phẩm 1

| C % | Cr % | Mo% | Mn % | Si % | Ni % | S % | P% |

| 2,732 | 20,912 | 1,62 | 1,134 | 0,872 | 0,349 | 0,019 | 0,027 |

Bảng 6.2. Thành phần mẻ gang chế tạo bộ sản phẩm 2

| C % | Cr % | Mo% | Mn % | Si % | Ni % | S % | P% |

| 2,564 | 20,132 | 1,24 | 1,097 | 0,587 | 0,245 | 0,009 | 0,035 |

Bảng 6.3. Thành phần mác gang chế tạo sản phẩm 3

| C % | Cr % | Mo% | Mn % | Si % | Ni % | S % | P% |

| 2,615 | 20,421 | 1,15 | 1,234 | 0,623 | 0,365 | 0,018 | 0,045 |

6.1.1. Đúc sản phẩm

Quá trình đúc sản phẩm được thực hiện bởi nhóm nghiên cứu, bộ sản phẩm cho 3 cối trộn được đúc làm nhiều mẻ. Một số hình ảnh chính trong một mẻ nấu luyện như hình 6.1:

Hình 6.1. Những nguyên công chính trong quá trình nấu luyện

Hình 6.2. Hình ảnh sản phẩm sau làm sạch và tiến hành đo kiểm

Chúng tôi tiến hành đo độ cứng sản phẩm như bảng 6.4 và kích thước sản phẩm như trong phụ lục.

Chúng tôi tiến hành nhiệt luyện một bộ sản phẩm như hình 6.3 với quy trình như đối với mẫu sau khi đã lựa chọn thành phần và chế độ hợp lý, nhưng có một điểm khác biệt quan trọng đó là thời gian giữ nhiệt cho chi tiết khoảng 2 giờ và sử dụng quạt công nghiệp khi tôi sản phẩm. Vì với sản phẩm, đặc biệt khi sản suất với số lượng lớn các chi tiết chồng xếp lên nhau, phải dùng quạt để đảm bảo tốc độ làm nguội cho sản phẩm. Đây cũng là kinh nghiệm trong sản xuất của viện công nghệ khi sản xuất sản phẩm từ đề tài nghiên cứu chế tạo các sản phẩm từ gang Cr27 và Cr20 trước đây:

Hình 6.3. Hình ảnh gá sản phẩm

Sản phẩm trước và sau nhiệt luyện được tiến hành kiểm tra độ cứng như hình 6.4:

Hình 6.4. Đo độ cứng trên sản phẩm

Các chi tiết sau khi ra lò để tôi ngoài không khí phải đảm không chồng xếp lên nhau, tránh truyền nhiệt giữa các chi tiết sau tôi.

Bảng 6.4. Kết quả kiểm tra độ cứng sản phẩm đúc trước khi đi nhiệt luyện

| STT | Sản phẩm | Bộ 1

(HRC) |

Bộ 2

(HRC) |

Bộ 3

(HRC) |

| 1 | Tấm lót thành cong 02 sau đúc | 58,5 | 52,0 | 51,0 |

| 2 | Tấm lót thành cong 01 sau đúc | 57,5 | 52,5 | 49,5 |

| 3 | Tấm đệm mi cửa sau đúc | 57,5 | 49,5 | 48,5 |

| 4 | Tấm lót 03 sau đúc | 58,0 | 50,5 | 50,0 |

| 5 | Tấm lót 01 sau đúc | 56,5 | 52,5 | 51,5 |

| 6 | Tấm lót 02 sau đúc | 57,0 | 51,5 | 52,0 |

| 7 | Tấm gạt mặt đầu sau đúc | 56,0 | 52,0 | 49 |

| 8 | Lưỡi trộn mặt đầu sau đúc | 57,0 | 51,0 | 51,5 |

| 9 | Lưỡi trộn sau đúc | 56,5 | 51,5 | 50,0 |

6.1.2. Thực nghiệm nhiệt luyện chế tạo bộ sản phẩm 2 và 3

Bộ sản 2 và 3 được nhiệt luyện và có kết quả như bảng 6.5 dưới đây:

Bảng 6.5. Độ cứng sản phẩm sau nhiệt luyện

| STT | Sản phẩm | Bộ 2 (HRC) | Bộ 3 (HRC) |

| 1 | Tấm lót thành cong 02 | 60,0 | 59,0 |

| 2 | Tấm lót thành cong 01 | 60,5 | 60,0 |

| 3 | Tấm đệm mi cửa | 59,5 | 58,5 |

| 4 | Tấm lót 03 | 61,0 | 58,5 |

| 5 | Tấm lót 01 | 60,5 | 59,5 |

| 6 | Tấm lót 02 | 60,0 | 59,0 |

| 7 | Tấm gạt mặt đầu | 59,0 | 59,5 |

| 8 | Lưỡi trộn mặt đầu | 60,5 | 58,0 |

| 9 | Lưỡi trộn | 58,5 | 59,5 |

6.2. Lắp đặt và khảo nghiệm bộ sản phẩm

6.2.1. Nội dung chính

Quá trình lắp đặt 03 bộ sản phẩm cối trộn và quá trình khảo nghiệm 3 bộ sản phẩm cùng bộ phận kỹ thuật Công ty cổ phần xây dựng và thiết bị CIE1

Nhóm đề tài quan sát, ghi chép quá trình lắp đặt và chạy thử, không tham ra vào quá trình lắp đặt (hình 6.5).

Hình 6.5.Hình ảnh tham gia lắp ráp bộ cối trộn và khảo sát cùng CIE năm 2017

6.2.2. Quy trình lắp đặt và yêu cầu kỹ thuật

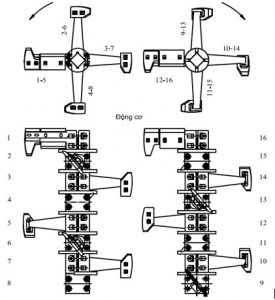

– Quy trình lắp đặt được mô tả chi tiết trong quy trình lắp cối trộn bê tông của công ty CIE1. Hình 6.6 mô tả các bộ phận chính lắp ghép với cối trộn C2500

– Yêu cầu kỹ thuật với bộ sản phẩm như trình bày trong bảng 6.6, trong đó hệ thống tấm lót được lắp đặt trước sau đến tấm đệm mi cửa và cuối cùng là cuối trộn.

– Các sản phẩm trong đề tài được lắp đặt đúng quy cách, không xảy ra hiện tượng sai hỏng do vật liệu (kích thước, gãy vỡ…)

Bảng 6.6. Yêu cầu kỹ thuật chính trong quá trình lắp ráp với bộ sản phẩm ĐTKHCN.019

| Chi tiết | Yêu cầu |

| Hệ thống Tấm lót

(Hình 5) |

-Làm kín vị trí bắt bu lông bằng gioăng chỉ

-Độ vênh, độ phẳng các tấm lót ≤2mm -Xiết chặt bu lông tấm lót |

| Tấm đệm mi của | -Đúng chiều ren trên trục I trục II

-Các gối 02 còn lại đảm bảo đủ chi tiết, và điều kiện làm việc -Xiết chặt bu lông cố định thân gối -Trục cối, cụm gối ổ quay tay không quá nặng. |

| Tay trộn, lưỡi trộn

(Hình 4) |

-Tay trộn, tay vét mặt đầu đúng chiều, đúng hướng theo bản vẽ.

– Khe hở lưỡi trộn, lưỡi vét so với tấm lót thành cối từ 3÷8 mm – Xiết chặt bu lông vị trí bắt tay cối, lưỡi vét, lưỡi trộn, đảm bảo điều kiện làm việc. |

Hình 6.6. Sơ đồ lắp đặt hệ thống tay trộn lưới trộn trong cối trộn bê tông C2500

– Hình ảnh tấm lót và cấy trộn sau khi lắp đặt như hình 6.7:

Hình 6.7. Hình ảnh tấm lót tay trộn sản phẩm đề tài

Hình 6.8. Hình ảnh bên ngoài cối trộn sau lắp ráp

6.2.3. Chạy khảo nghiệm không tải

– Các chi tiết trong bộ sản phẩm sau khi lắp đặt, được chạy thử hoạt động bình thường.

-Yêu cầu chạy thử với bộ chi tiết: Các vị trí tay trộn, lưỡi trộn, tấm lót đảm bảo điều kiện làm việc không va chạm nhau.

6.2.4. Khảo nghiệm điều kiện làm việc thực tế

Sau khi các cối trộn được lắp đặt thành trạm trộn bê tông như hình 6.9 được chuyển tới các công ty khách hàng của CIE (chúng tôi không được phép đề cập tên-Theo yêu cầu của CIE).

Hình 6.9. Vận chuyển trạm trộn bê tông