Trong bài viết này chúng tôi sẽ trình bày cơ sở lý thuyết và nghiên cứu về thép dụng cụ chế tạo khuôn dập nguôi SKD11 hay D2. THT nhận nhiệt luyện khuôn và bán thép SKD11 và các mác thép chế tạo khuôn khác. Liên hệ: 0984892487

Tìm đọc bài viết về thép SKD11 của chúng tôi:

- Sản phẩm thép SKD11 của THT

- Nhiệt luyện thép SKD11

- Sử dụng thép SKD11 chế tạo khuôn mẫu

- Sử dụng thép SKD11 chế tạo dao

- So sánh thép SKD11 và thép S45C

Phần I: Cơ sở lý thuyết

-

Nhiệt luyện thép SKD11

Thành phần mác thép tính chất của mác thép SKD11 (D2) được chúng tôi trình bày trong các bài trước. Bạn có thể xem Tại đây

Quá trình nhiệt luyện có ảnh hưởng rất lớn đến tính chất của vật liệu, tuy nhiên đối với thép dụng cụ, các chuyên gia nhiệt luyện đều thống nhất rằng, độ cứng, độ bền và biến dạng là các chỉ tiêu cần quan tâm nhất. Mỗi công đoạn của quá trình nhiệt luyện đều có ảnh hưởng đến chất lượng sản phẩm, vì vậy hiểu rõ từng công đoạn của quá trình này sẽ giúp chúng ta điều khiển được quá trình nhiệt luyện. Mỗi một loại thép với một ứng dụng cụ thể sẽ có một quy trình nhiệt luyện riêng phù hợp với ứng dụng đó (sẽ trình bày chi tiết cho từng loại vật liệu cụ thể).

Thông thường thép dụng cụ cung cấp trên thị trường ở trạng thái ủ hoàn toàn có tổ chức là nền mềm và carbide phân bố trong đó. Trong trạng thái như vậy thép dể dàng gia công cắt gọt đồng thời tổ chức này cũng phù hợp cho quá trình tôi tiếp theo.

Khi thép được nung nóng để tôi, mục đích lý tưởng nhất là làm sao hoà tan đến mức độ cần thiết các nguyên tố hợp kim để nền có khả năng cứng sau tôi nhưng không làm thô hạt và dòn. Ở nhiệt độ austenite hoá, carbide được hoà tan và nền thì chuyển từ ferrite sang austenite, như vậy C và các nguyên tố hợp kim từ carbide có thể hoà tan được vào nền austenite.

Sau khi tôi, nền không chuyển đổi hoàn toàn thành martensite, một số austenite vẫn còn gọi là austenite dư. Lượng austenite dư tăng khi hàm lượng nguyên tố hợp kim tăng, nhiệt độ tôi tăng và thời gian giử nhiệt kéo dài. Như vậy sau tôi thép có tổ chức tế vi bao gồm martensite, austenite dư và carbide. Tổ chức này không ổn định và tạo ra ứng suất dể gây nứt. Vì thế cần phải xử lý bằng cách nung nóng đến một nhiệt độ nhất định để khử ứng suất và chuyển đổi austenite dư, công đoạn này gọi là ram. Với thép dụng cụ, ram phải được tiến hành ngay sau khi tôi.

Sau khi ram tổ chức bao gồm martenite ram, martensite mới, austenite dư còn sót lại và carbide (sơ cấp và thứ cấp). Carbide thứ cấp và martensite mới tạo thành sẽ làm tăng độ cứng, gọi là độ cứng thứ cấp. Độ cứng thứ cấp được tạo thành khi ram cao.

Quá nhiệt luyện các sản phẩm từ thép dụng cụ, ngoài các hiện tượng vừa nêu, vấn đề biến dạng cũng cần được đặc biệt quan tâm. Trong thực tế khi trình nhiệt luyện khuôn và dụng cụ cần lưu ý các công đoạn sau:

Nung khử ứng suất

Các dụng cụ như khuôn, dụng cụ cắt gọt sau khi gia công thường tồn tại ứng suất do vật liệu gia công bị nung nóng cục bộ hoặc do biến dạng nguội trong quá trình gia công. Ứng suất này sẽ gây ra biến dạng vì thế cần phải loại bỏ chúng. Để làm điều này sản phẩm thường được nung nóng đến nhiệt độ khoảng 550-650 giử nhiệt với thời gian đủ dài để đồn đều nhiệt sau đó làm nguội chậm, tốt nhất là làm nguội cùng lò. Quá trình này được tiến hành sau khi gia công thô, trước khi tôi ram và gia công tinh.

Nung đến nhiệt độ tôi

Nguyên tắc cơ bản của quá trình này là nung chậm và nung trong môi trường trung tính tránh thoát hoặc thấm C hoặc bị oxy hoá. Nhiệt luyện chân không, nhiệt luyện trong môi trường có khí bảo vệ hoặc nhiệt luyện trong lò muối nóng chảy là lựa chọn cần thiết

Nhiệt độ tôi có tầm quan trọng đặc biệt khi tôi thép dụng cụ, nhiệt độ này sẽ quyết định hàm lượng %C cũng như % các nguyên tố hợp kim trong austenite và cuối cùng là quyết định đến độ cứng sau khi tôi. Khi nung đến nhiệt độ tôi, một phần carbide được hoà tan vào austenite. Lượng carbide không hoà tan không những đóng vai trò quan trọng đến tính chịu mài mòn của thép mà còn có vai trò kiểm soát độ lớn của hạt austenite. Carbide này càng mịn và càng nhiều thì cấu trúc của thép càng mịn.

Nhiệt độ cao thì lượng carbide sẽ hoà tan nhiều hơn. Carbides được hoà tan sẽ làm giàu thêm C và các nguyên tố hợp kim cho austenit. Khi tôi lượng carbides này trong dung dịch sẽ có xu hướng kết tinh ở biên giới hạt làm giảm độ dẻo (toughness) của vật liệu. Khi nhiệt độ tôi cao sẽ tăng hàm lượng %C và nguyên tố hợp kim và như thế sẽ tăng độ cứng martensite sau tôi, tuy nhiên cũng đồng thời tăng lượng austenite dư Trong trường hợp, nếu carbide không hoà tan được hoàn toàn và một lượng lớn carbide tồn tại dưới dạng các hạt tròn trong nền, và như thế sẽ không tạo thành lưới carbide xung quanh biên giới hạt. Carbide VC là bền vững nhất, phần lớn không bị hoà tan ở nhiệt độ tôi. Austenit được làm giàu C sẽ hình thành martenit giàu C và như thế sẽ tăng độ cứng và độ bền của sản phẩm. Tuy nhiên nếu nhiệt độ cao quá sẽ có hiện tượng thô hạt thậm chí chảy cục bộ rất nguy hiểm. Vì thế trong mọi trường hợp không nên để quá nhiệt để tránh sự thô hạt mà có thể dẫn đến nứt, nhiều austenite dư làm giảm độ cứng (hình…) và kể cả biến dang.

Nhiệt độ thấp, ngược lại, cho ta sản phẩm có độ dẻo cao hơn, tuy nhiên nếu thấp quá khi chưa hoà tan được carbit thì sẽ không nhận được sản phẩm có độ cứng cao để sau khi ram có được tính chất tốt hơn.

Thời gian giử nhiệt ở nhiệt độ tôi

Rất khó để đưa ra một công thức chính xác về thời gian này vì nó phụ thuộc nhiều vào thiết bị nung, nhiệt độ tôi, kích thước, số lượng sản phẩm. Có thể đưa ra một gợi ý như sau: sau khi đạt được nhiệt độ tôi trên toàn bộ chiều dày của sản phẩm (thấu nhiệt), nên giử nhiệt khoảng 30 phút rồi mới tôi. Tuy nhiên đối với các sản phẩm mỏng hay nhiệt độ tôi cao như thép gió thì thời gian đó có thể giảm xuống còn 15 phút hay chỉ vài phút. Trong thực tế, thông thường với nhiệt độ tôi khoảng 1000-1100 người ta thường tính thời gian giử nhiệt khi bắt đầu đạt nhiệt độ tôi là 1h/25mm chiều dày sản phẩm.

Tôi (làm nguội)

Chọn tốc độ nguội nhanh hay chậm thông thường là một sự thoả hiệp, để cố tố chức tế vi tốt nhất cho tính chất của khuôn thì phải nguội nhanh, nhưng để hạn chế biến dạng thì cần nguội chậm.

Nguội chậm sẽ làm cho quá trình nguội đồng đều hơn, đặc biệt là các chi tiết dày và phức tạp. Điều này đặc biệt quan trọng nhất là quá trình nguội qua vùng chuyển biến martensite Ms. Sự hình thành martensite kéo theo sự tăng thể tích và tăng ứng suất trong vật liệu. Vì thế với thép dụng cụ không nên làm nguội đến nhiệt độ phòng mà nên dừng và chuyển sang ram khi nhiệt độ đạt đến 50-70 [150].Tuy nhiên nếu nguội quá chậm, các pha không mong muốn như bainite hay ferrite hình thành làm giảm chất lượng sản phẩm.

Nước là môi trường làm nguội nhanh nhất, vì thế thường dùng để tôi các thép dụng cụ không hợp kim hay hợp kim thấp. Có thể cho thêm 8-10% muối sodium chloride để có thể có được tốc độ nguội tối ưu [150]. Do nguội nhanh, sự biến dạng và nguy cơ nứt vỡ là rất lớn.

Dầu có tốc độ nguội chậm hơn nước, và thường để tôi thép hợp kim trung bình và cao. Để có được khả năng làm nguội tốt nhất, dầu tôi nên có nhiệt độ khoảng 50-70. Một dạng của quá trình tội trong dầu là martempering. Trong trường hợp này, sản phẩm được làm nguội qua 2 giai đoạn. Giai đoạn 1, sản phẩm được làm nguội trong dầu đến nhiệt độ trên Ms một ít, giử để đồng đề nhiệt sau đó làm nguội ngoài không khí qua quá trình chuyển martensite. Khi sử dụng phương pháp tôi này cần lưu ý là quá trình chuyển biến pha rất nhanh vì thế không được giử ở nhiệt độ trên Ms ở giai đoạn 1 lâu dễ có hiện tượng chuyển biến bainite làm giảm độ cứng.

Không khí tĩnh về khí nén có tốc độ nguội thấp hơn 2 môi trường trên, thường được dùng để tôi thép hợp kim cao. Tôi không khí cho ta độ biến dạng thấp nhất, tuy nhiên cần lưu ý đến nguy cơ bị o xy hoá bề mặt

Những năm gần đây khi mà công nghệ nhiệt luyện chân không được ứng dụng rộng rãi , khí trơ (N2, Ar) dưới áp suất cao được sử như là môi trường tôi lý tưởng cho thép dụng cụ hợp kim cao.

Ram

Thép dụng cụ cần được ram ngay sau khi sản phẩm tôi. Cần nhắc lại là quá trình tôi kết thúc khi sản phẩm đạt nhiệt độ khoảng 50-70. Lựa chọn nhiệt độ tôi hợp lý là rất quan trọng, kinh nghiệm có vai trò rất lớn. Cũng giống như tôi, 3 thông số quan trọng nhất để quyết định nhiệt độ ram là độ cứng, độ dai và biến dạng. Cần lưu ý khi ram thép dụng cụ ram cao để có độ cứng thấp không nhất thiết có được độ dai cao. Cần lưu ý tránh ram ở vùng mà ở đó độ dai giảm.

Số lần ram và thời gian ram cũng đóng vai trò quan trọng, thường thì thép dụng cụ nên ram ít nhất 2 lần, một số thép nên ram 3 lần. Lần đầu ram ngay sau tôi, thông thường là ram thấp, sau đó dựa vào các thông số về độ cứng, độ dai để xác định nhiệt độ ram lần 2, lần 3. Khi ram ít nhất phải giử thời gian khoảng 2h sau khi đồng đều nhiệt

Biến dạng trong quá trình nhiệt luyện

Sau khi nhiệt luyện, không nhiều thì ít, các sản phẩm đều bị biến dạng, nguyên nhân của nó là do các ứng suất được tạo ra trong quá trình chế tạo nó. Các ứng suất đó có thể được chia ra 3 nhóm chính đó là ứng suất do gia công cơ khí, ứng suất nhiệt và ứng suất chuyển biến pha

Biến dạng do ứng suất do gia công cơ khí

Trong quá trình gia công, ở một mức độ nào đó ứng suất được hình thành ngay trong lòng chi tiết.

Biến dạng do ứng suất nhiệt

Khi một vật được làm nguội, lớp ngoài cùng sẽ nguội trước và co lại. Trong quá trình này, phần phía trong cố gắng giữ hình dáng hình cầu, hình dáng chịu lực căng bé nhất trong quá trình biến dạng. Tuy nhiên, hình dáng của vật thể tương đối đa dạng chứ không phải hình cầu. Cũng cần phải lưu ý rằng khi nhiệt luyện vật thể có hình dáng khác với hình cầu thì trong quá trình làm nguội nhanh vật thể này sẽ có xu hướng cố gắng có được hình dạng hình cầu [6].

Tốc độ nguội càng nhanh thì biến dạng càng lớn. Ngoài yếu tố về tốc độ làm nguội, nhiệt độ bắt đầu của quá trình nguội cũng có ảnh hưởng đến sự diến dạng, nhiệt độ càng cao thì biến dạng càng lớn (hình 1.3) [6].

Biến dạng do ứng suất chuyển biến pha

Trong quá trình nung nóng và làm nguội thép được trải qua nhiều quá trình chuyển biến pha. Các pha khác nhau có các tỷ trọng khác nhau và như thế có thể tích cũng khác nhau. Lượng C hoà tan trong austenite hoặc trong martensite có ảnh hưởng rất lớn đến thể tích riêng. Khi tính toán sự thay đổi thể tích trong quá trình tôi, hàm lượng C cần đặc biệt quan tâm. Sự thay đổi thể tích khi chuyển từ pha này sang pha khác được tính toán như trong bảng … [6].

Bảng ….: Thay đổi kích thước trong quá trình chuyển biến pha

| Quá trình chuyển biến | Thay đổi thể tích (%) |

| Pearlite cầu ® austenite | – 4,64 + 2,21 x (%C) |

| Ausstenite ® martensite | 4,64 – 0,53 x (%C) |

| Pearlite cầu ® martensite | 1,68 x (%C) |

| Austenite ® bainite dưới | 4,64 -1,43 x (%C) |

| Pearlite cầu ® bainite dưới | 0,78 x (%C) |

| Austenite ® bainite trên | 4,64 – 2,21 x (%C) |

| Pearlite cầu ® bainite trên | 0 |

Khi tôi với tốc độ nguội đủ để có sự chuyển biến martensite, trong quá trình chuyển biến này, kích thước thường tăng. Sau khi nguội đến nhiệt độ môi trường, phần lớn còn có một lượng austenite dư, hàm lượng này tăng với lượng các nguyên tố hợp kim được hoà tan trong quá trình austenite hoá tăng. Lượng austenite dư càng lớn thì sự tăng thể tích của sản phẩm càng bé. Nếu lượng austenite dư đủ lớn, thậm chí còn xẩy ra tình trạng giảm thể tích.

Trong quá trình ram, sự thay đổi về cấu trúc vật liệu sẽ làm thay đổi thể tích và trạng thái ứng suất của chúng. Có sự liên quan giữa nhiệt độ ram, thể tích và trạng thái ứng suất. Để hiểu rõ thêm về sự thay đổi này chúng ta sẽ đề cập đến sự thay đổi thể tích và sự thay đổi về trạng thái ứng suất.

Hình 1.8. Thay đổi thể tích trong quá trình Ram

Khi ram ở nhiệt độ cao, theo hình 1.8, thì thể tích sẽ trở lại giá trị ban đầu khi chưa tôi (ở đây loại trừ biến dạng plastic). Sự tăng thể tích diễn ra theo từng giai đoạn khác nhau (đường —-). Với thép hợp kim cao, khi ram ở nhiệt độ 500 – 6000C, các hạt mịn carbide được tiết ra và như thế sẽ dẫn đến tăng ứng suất và làm tăng độ cứng và tăng thể tích.

-

Nhiệt luyện khuôn bền nguội

2.1. Cơ chế hỏng hóc khuôn bền nguội

Khuôn bền nguội thường dùng để chế tạo (gia công) kim loại, chúng thường làm việc trong điều kiện chịu áp lực lớn và độ mài mòn cao. Trong điều kiện làm việc như vậy chúng cần có độ cứng cao nhưng phải đảm bảo độ dẻo dai nhất định để chịu va đập. Đây là 2 tính chất có thể nói là trái ngược nhau, vì thế cân bằng 2 tính chất này là điều quan trọng khi lựa chọn vật liệu và chế độ nhiệt luyện thích hợp.

Khuôn bền nguội thường bị hỏng theo các cơ chế sau:

Mòn

Mòn là hiện tượng xuất hiện thường xuyên nhất, khuôn có thể bị mòn abrasive hoặc mòn Adhesive hoặc đồng thời cả hai cơ chế

Mòn Abrasive

Cơ chế mòn này xuất hiện chủ đạo khi vật liệu gia công cứng hoặc chứa các hạt cứng như hạt carbide hay oxide. Các hạt cứng này mài mòn bề mặt khuôn. Trong trường hợp này, để đảm bảo tuổi thọ cao, khuôn phải có các tính chất chống lại sự mài mòn này như:

- Độ cứng bề mặt cao

- Hàm lượng % carbide cao, độ cứng carbide cao và kích thước lớn

Mài mòn adhesive

Nguồn gốc của cơ chế mài mòn này là do vật liệu gia công dinhs vào bề mặt khuôn. Khi có sự chuyển động tương đối giữa khuôn và vật liệu gia công sẽ xẩy ra hiện tượng bong tróc khuôn. Cơ chế này xuất hiện khi gia công các loại vật liệu mềm như nhôm, đồng, thép không rỉ và thép cacbon thấp. Để hạn chế độ mài mòn này khuôn cần phải có các tính chất sau:

- Độ cứng bề mặt cao

- Hệ số ma sát giữa bề mặt khuôn với vật liệu gia công thấp,

- Độ dẻo dai cao (ductility)

2.2. Yêu cầu đối với thép chế tạo khuôn bền nguội

Khuôn bền nguội thường dùng để chế tạo (gia công) kim loại, chúng thường làm việc trong điều kiện chịu áp lực lớn và độ mài mòn cao. Trong điều kiện làm việc như vậy vật liệu chế tạo cần có độ cứng cao nhưng phải đảm bảo độ dẻo dai nhất định để chịu va đập. Đây là 2 tính chất có thể nói là trái ngược nhau, vì thế cân bằng 2 tính chất này là điều quan trọng khi lựa chọn vật liệu và chế độ nhiệt luyện thích hợp.

Thép chế tạo khuôn bền nguội cần có các tính chất sau [viale]:

– Độ bền cao để có thể chịu được tải trọng liên tục trong quá trình làm việc

– Khả năng chống mòn cao trong quá trình làm việc bao gồm mòn abrasive, mòn adhesive và mỏi bề mặt

– Dẻo dai (khả năng chống phá huỷ và chống mỏi)

– Ổn định kích thước trong quá trình làm việc

– Tổ chức đồng đều và đẳng hướng

– Khả năng gia công tốt, tối thiểu ở trạng thái ủ

– Khả năng chống ăn mòn chấp nhận được

– Khả năng nhạy cảm hạn chế chấp nhận được với sự làm cứng nhanh như trong quá trình cắt dây hoặc hàn.

Tính chất vật liệu của của loại thép này phụ thuộc nhiều vào công nghệ chế tạo cũng như phương pháp nhiệt luyện chúng. Thép bền nguội, đặc biệt là thép hợp kim Cr cao được sử dụng khá phổ biến để chế tạo khuôn bền nguội, dụng cụ cắt bởi chúng kết hợp giữa độ bền cao đồng thời khả năng chịu mòn cao. Trong số các thép dụng cụ hợp kim Cr cao, thép Cr12MoV (AISI D2 hay JIS-SKD11) được sử dụng nhiều nhất để chế tạo khuôn khi đòi hỏi khuôn có độ bền và độ dai cao như khuôn dập nguội.

Thông thường sau khi đúc thép này được gia công nóng để phá huỷ cấu trúc carbide sơ cấp. Lượng carbide chiếm khoảng 10-15% thể tích và kích thước khoảng 15 -20 µm [111]. Theo [98], tổ chức của thép sau tôi 1150C/15’ có chứa 11% carbide, trong đó 90,6% Cr7C3 và 9,4% (CrFe)7C3.

Tính chất của thép phụ thuộc chủ yếu vào tổ chức của thép sau nhiệt luyện. Tổ chức của thép sau nhiệt luyện có thể đánh giá theo giản đồ Fe-Cr-C ở 1000C (hình..) [Att]. Giãn đồ này có thể dùng để tham khảo trong quá trình thiết kế quy trình nhiệt luyện thép SKD11.

-

Quy trình nhiệt luyện thép chế tạo khuôn bền nguội SKD11

Khuôn phải làm việc trong điều kiện khắc nghiệt với áp suất và mài mòn cao và thay đổi liên tục. Vì thế vật liệu làm khuôn đòi hỏi phải có độ bền, độ dai, độ chịu mòn cao. Đây là tổ hợp các tính chất nhiều khi trái ngược nhau như muốn có độ cứng cao thì độ dai lại giảm. Vì thế để chọn được các thông số công nghệ nhiệt luyện hợp lý, việc lựa chọn các tính chất vật liệu hợp lý là rất quan trọng có ý nghĩa cả về mặt công nghệ lẫn kinh tế.

Trong nhiều yếu tố quyết định đến chất lượng và tuổi thọ của khuôn, thì yếu tố tính chất vật liệu là quan trọng nhất. Nói đến tính chất vật liệu là nói đến tổ chức tế vi và cơ tính của vật liệu đó. Cả hai tính chất, tổ chức tế vi và cơ tính của vật liệu, ngoài yếu tố đầu vào (mác vật liệu) thì phụ thuộc chủ yếu vào quá trình nhiệt luyện. Các công nghệ thường dùng để nhiệt luyện sản phẩm được chế tạo từ thép dụng cụ bền nguội là tôi, ram và hoá nhiệt luyện. Trong các công đoạn đó, tôi, ram khuôn thành phẩm là 2 công đoạn quan trọng nhất quyết định đến tuổi thọ và tính chất của khuôn, thực tế khi nói đến nhiệt luyện người ta cũng chỉ ám chỉ đến công đoạn tôi và ram.

Dưới đây chúng tôi sẽ đi sâu trình bày quá trình tôi và ram, phân tích các thông số của quá trình công nghệ này có ảnh hưởng như thế nào đến tính chất vật liệu của sản phẩm và để có được các tính chất vật liệu như ý muốn chúng ta phải thoả hiệp các điều kiện đó như thế nào.

Khuôn sau khi gia công hoàn chỉnh sẽ tiến hành nhiệt luyện. Đây là công đoạn cực kỳ quan trọng quyết định đến tính chất cuối cùng của sản phẩm. Khi nói đến nhiệt luyện, công đoạn khó khăn và phức tạp nhất là nung nóng và tôi (thường gọi là tôi).

Mỗi công đoạn của quá trình nhiệt luyện đều có ảnh hưởng đến chất lượng khuôn, vì vậy hiểu rõ từng công đoạn của quá trình này sẽ giúp chúng ta điều khiển được quá trình nhiệt luyện.

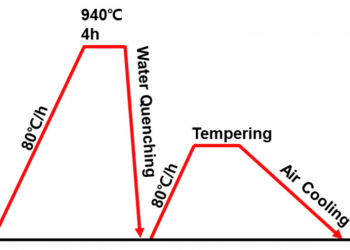

Quy trình công nghệ tổng quát để nhiệt luyện thép SKD11 được thể hiện trên hình 2.1

Nung nóng và giử nhiệt

Thiết bị và môi trường nung

Trong quá trình nung tôi bề mặt của sản phẩm cần được bảo vệ để tránh thoát hoặc thấm C. Quá trình thấm C và thoát C bắt đầu xẩy ra từ nhiệt độ khoảng trên 800oC. Sự thấm hoặc thoát C sẽ dẫn đến hiện tượng bề mặt bị mềm, tạo ứng suất và gây nứt. Để tránh hiện tượng này, sản phẩm phải được nung trong môi trường trung tính, chân không.

Sản phẩm nhiệt luyện thường được nung bằng một trong các thiết bị sau:

- Lò chân không

- Lò muối nóng chảy

- Lò có múp kín khí được bảo vệ bằng khí trơ hoặc các chất có thể thu oxy trong lò (như than, phoi gang)

- Dùng giấy kim loại bọc kín bề mặt sản phẩm

Nung sơ bộ

Về mặt cấu trúc luyện kim, nung sơ bộ không có ý nghĩa gì, tuy nhiên nó có tác dụng hạn chế 2 loại ứng suất trong sản phẩm khi được tôi cứng. Loại thứ nhất, ứng suất do nhiệt, ứng suất này sinh ra do do thay đổi nhiệt độ, thay đổi càng đột ngột thì ứng suất này càng lớn. Loại thứ 2 sinh ra do biến đổi tổ chức khi thay đổi nhiệt độ (ví dụ từ ferit sang austenit). Nếu đồng thời sảy ra cả 2 ứng suất trên, thì ứng suất tổng sẽ rất lớn, có thể gây biến dạng thậm chí là nứt hoặc vỡ. Vì lý do đó, nung sơ bộ cần được quan tâm đúng mức.

Với thép khuôn bền nguội ví dụ như thép SKD11, nên tiến hành 2 giai đoạn nung sơ bộ. Giai đoạn 1 giử ở nhiệt độ khoảng 650 – 700 với tốc độ nung không nên vược quá 220oC /h, giai đoạn 2 là khoảng 810oC – 870oC. Tại 2 giai đoạn này, thời gian giử nhiệt cần đủ để cân bằng nhiệt độ bề mặt và trong lõi (thời gian giử nhiệt phụ thuộc vào chiều dày sản phẩm).

Nung đến nhiệt độ tôi và giử nhiệt để tôi

Nhiệt độ tôi và thời gian giử nhiệt là 2 yếu tố quan trọng nhất của quá trình này, tuy nhiên nhiệt độ tôi đóng vai trò quan trọng hơn. Nhiệt độ và thời gian sẽ quyết định lượng carbide được hoà tan trong austenit và thành phần của nó. Sau khi được nung sơ bộ ở giai đoạn 2, nâng nhiệt đến nhiệt độ tôi càng nhanh càng tốt, tốc độ nung không nên nhỏ hơn 150oC/h.

Với một mác vật liệu ứng với một thành phần nhất định nhà sản xuất sẽ đưa ra một nhiệt độ tôi hợp lý. Với loại vật liệu SKD11 thì nhiệt độ tôi được chọn trong khoảng 1020oC -1050oC. Nhiệt độ tôi được chọn dựa vào yêu cầu cụ thể của từng loại khuôn có tính chất nào được coi là quan trọng hơn cả.

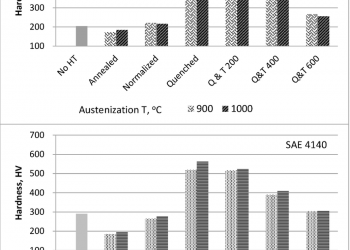

Để chọn được nhiệt độ tôi thích hợp người ta thường dựa vào độ cứng cần đạt sau khi tôi. Đường cong tôi biểu thị sự phụ thuộc của độ cứng sau tôi với nhiệt độ tôi, đối với thép D2 (SKD11) đường cong tôi được thể hiện trên hình 6.18 Đây là yếu tố rất quan trọng giúp người nhiệt luyện xác định nhiệt độ tôi hợp lý.

Ngoài nhiệt độ tôi có tính chất quyết định đến chất lượng sản phẩm, thời gian giử nhiệt cũng là một yếu tố cần quan tâm. Thời gian giử nhiệt, ngoài yếu tố ảnh hưởng đến độ cứng và cơ tính, còn có nhiệm vụ làm đồng đều nhiệt độ hạn chế sự biến dạng trong quá trình làm nguội. Vùng nhiệt độ tôi của loại thép này là tương đối cao nên hạt tinh thể lớn tương đối nhanh vì thế thời gian giử nhiệt cần phải hạn chế, nên chọn thời gian ngắn nhất có thể.

Với nhiệt độ tôi trong khoảng 1020oC -1050oC, thời gian giử nhiệt có thể các định như sau: t = (x + 39)/2 [28]

Trong đó t là thời gian giử nhiệt (phút), s là chiều dày khuôn (mm)

Làm nguội

Tôi là làm nguội sản phẩm từ nhiệt độ austenit hoá (nhiệt độ tôi) đến nhiệt độ chuyển biến martensit để chuyển austenit thành martensit. Tốc độ làm nguội, cũng giống như sự đồng đều nhiệt độ, có ảnh hưởng lớn đến cấu trúc và tính chất cơ lý của sản phẩm. Trong trường hợp lý tưởng, quá trình tôi sẽ nhận được tổ chức martensite. Tổ chức này sau khi ram có thể cho ta sản phẩm có độ dai và độ chịu mài mòn tốt nhất. Để làm được điều này thì tốc độ làm nguội phải đủ lớn để tránh tạo ra tổ chức bainite, pearlite hay ferrite. Trong quá trình tôi, lõi sẽ được làm nguội chậm hơn và như thế khả năng không tạo thành martensite trong lõi là rất cao.

Mỗi một mác vật liệu sẽ có một đường cong làm nguội đặc trưng. Với thép SKD11, đường cong làm nguội với nhiệt độ tôi 1030 oC được thể hiện trên hình…

Ram

Cho đến nay ,một số chi tiết lớn được làm từ các loai thép này ,nhiệt độ ram từ 180_120 oC,cho độ cứng 61_63HRC miễn là sử dụng nhiệt độ tôi thông dụng và các phần không quá dày.

Độ cứng giảm xuống khi nhiệt độ ram tăng lên nhưng nếu nhiệt độ tôi tăng lên đáng kể có thể sinh ra những peak độ cứng thứ cấp trên đường cong ram. Nhiệt độ tại thời điểm xuất hiện các peak độ cứng thứ cấp khi nhiệt tôi tăng lên.Kết quả thu được chỉ ra ở hình 6.21

*Ram ở 450 oC,

Lương austenit dư giống như sau khi tôi(hình 6.19),gia công lạnh trước khi ram lượng austenit dư giảm,kêt quả là độ cứng tăng.

*Ram ở 500 oC,

Lượng austenit dư trong mẫu tôi ở 1000 oC, giảm từ 30% xuống 10%.Có sự phân hủy khi tôi đến 1200 oC,.Tôi ở 1100 oC, độ cứng cao nhất .Gia công lạnh không ảnh hưởng đến độ cứng cho tới 115 oC,0 và độ cứng tăng lên khi nhiệt độ cao hơn.

*Ram ở 550 oC,

Tất cả lượng austenit dư thu được khi tôi ở 1000 oC, bi phân hủy.Độ cứng lớn nhất có thể đạt được 62HRC,bằng cách tôi phân cấp tới 1175 oC,,lượng austenit dư còn khoảng 50% sau tôi.Nếu gia công lạnh trước khi ram độ cứng chỉ còn 57HRC

*Ram ở 600 oC,

Lượng austenit dư bị phân hủy ở tất cả các mẫu .Tôi ở nhiệt độ 1150 oC, cho độ cứng lớn nhất ,khi đó có thể bỏ qua gia công lạnh.

Độ cứng cao,khoảng 64HRC ở các phần mỏng sau tôi và ram ở 180,hiếm khi đạt được ở vật dày ở đường kính >75mm,khi tôi trong dầu hay trong bể tôi mactenxit

Nếu D2 được tôi ở nhiệt độ cao hơn 1050 oC và ram ở 525 oC ,độ cứng sẽ giảm không phụ thuộc vào kích thước mẫu. Ưu điểm của cách xử lý này là lượng austenit dư sẽ phân hủy trong suốt quá trình ram.Do đó làm việc dưới áp suất cao co thể được áp dụng đối với loại thép này có thể tránh được các rủi ro và các ảnh hưởng bất lợi khi mactenxit chưa ram được hình thành [Thel].

Sự thay đổi kích thước trong quá trình tôi, ram