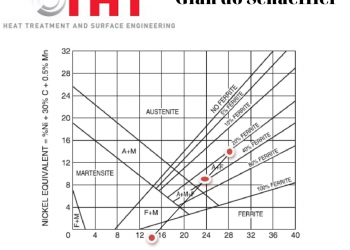

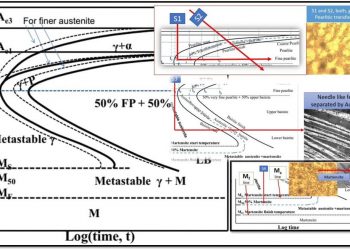

Tính chất quan trọng nhất đối với vật liệu kim loại thông thường là độ cứng. Mỗi trạng thái của vật liệu (cung cấp, ủ, tôi, ram, thấm…) có một tổ chức vật liệu nhất định. Tổ chức này sẽ bao gồm các pha như ferrit, austenit, mactenxit, cacbit. ..Mỗi pha có độ cứng khác nhau mà từ đó tạo ra vật liệu có độ cứng đặc chưng. Mà các pha này lại được xuất phát từ thành phần vật liệu (mác thép) nên mỗi mác thép sau các chế độ xử lý nhiệt và bề mặt sẽ có các độ cứng khác nhau.

Gần như là một định luật, với một loại vật liệu nhất định (có thành phần và tổ chức ban đầu cố định), độ cứng càng cao thì khả năng chịu mài càng lớn. Độ cứng dễ kiểm tra và có thể đo trực tiếp trên sản phẩm và nó phản ảnh khá đầy đủ và trung thực tính chất vật liệu của sản phẩm. Vì thế, độ cứng thường được lấy làm chỉ tiêu đánh giá cũng như thước đo chất lượng vật liệu của sản phẩm nhiệt luyện và xử lý bề mặt. Trong bài viết này chúng tôi sẽ trình bày những hiểu biết chung về độ cứng và cách quy đổi các thang đo độ cứng.

THT nhiệt luyện và xử lý bề mặt cung cấp dịch vụ kiểm định đo độ cứng. Chúng tôi gồm những chuyên gia nghành vật liệu, sẽ cung cấp cho bạn kết quả phản ánh trung thực sản phẩm sau nhiệt luyện hoặc xử lý bề mặt (thấm N, thấm C) của các bạn. Liên hệ: 0984892487

Trước hết chúng ta có thể hiểu khái niệm về Độ cứng:

Độ cứng là khả năng chống lại biến dạng dẻo cục bộ thông qua mũi đâm

Đặc điểm của độ cứng

-Độ cứng chỉ biểu thị tính chất bề mặt mà không biểu thị tính chất chung cho toàn bộ sản phẩm

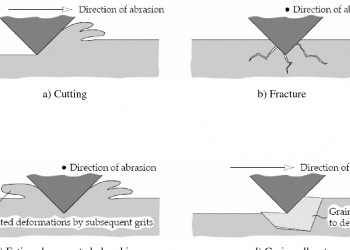

-Độ cứng biểu thị khả năng chống mài mòn của vật liệu, độ cứng càng cao thì khả năng mài mòn càng tốt

-Đối với vật liệu đồng nhất (như trạng thái ủ) độ cứng có quan hệ với giới hạn bền và khả năng gia công cắt. Độ cứng cao thì giới hạn bền cao và khả năng cắt kém.

Cần lưu ý

Có hai loại độ cứng là độ cứng tế vi và độ cứng thô đại. Độ cứng thường dùng là độ cứng thô đại, vì mũi đâm và tải trọng đủ lớn để phản ánh độ cứng của nền, pha cứng trên một diện tích tác dụng đủ lớn, sẽ có ý nghĩa hơn trong thực tế sản xuất. Đó là lý do bạn cần có hiểu biết để tránh việc quy đổi độ cứng không phản ánh được cơ tính thậm chí sai.

Độ cứng tế vi thường được dùng trong nghiên cứu, vì mũi đâm nhỏ có thể tác dụng vào từng pha của vật liệu. Có 3 loại độ cứng nhưng đều kí hiệu chữ H ở đầu, vì độ cứng trong Tiếng anh là Hardness

Độ cứng Brime

Xác định bằng cách ấn tải trọng lên bi cứng, sau khi thôi tác dụng lực bề mặt mẫu sẽ có lõm. Công thức xác định độ cứng

HB=F/S= 2F(piD(D-căn bậc 2 (D2-d2) (kG/mm2)

Đối với thép bi có đường kính D=10 mm, lực F=3000 kG, thời gian giữ tải 15 s

Độ cứng HB phản ánh được trực tiếp độ bền, nhưng cần lưu ý rằng chỉ nên đo với với vật liệu có độ cứng cao, trục.

Độ cứng Rocvel HR (HRB, HRC, HRA)

Dải đo rộng từ vật liệu mền đến vật liệu cứng.

Không có thứ nguyên (khác với HB)

Độ cứng theo thang A và C kí hiệu là HRA và HRC mũi đo hình nón bằng kim cương với tải lần lượt là 50 kG (thang A) và 140 kG (thang C). Độ cứng HRC là phổ biến nhất có thể đo cho thép sau tôi, thấm C, thấm C+N, thấn N. Do vết lõm khá nhỏ nên có thể đo ngay trên mặt trục

Độ cứng HRB có mũi bằng bi thép tôi song có đường kính nhỏ hơn HB, nên chỉ dùng với vật liệu mền hơn như thép ủ, gang…với tải F=90 kG.

Độ cứng Vicke

Độ cứng có công thức xác định như HB tức bằng tỷ số của lực trên diện tích vết đâm.

Mũi đâm bằng kim cương, tải trọng từ 1 đến 100 kG với thời gian giữ từ 10 đến 15 s

Công thức

HV=1,854F/d2 (kG/mm2)

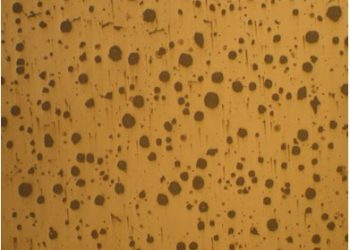

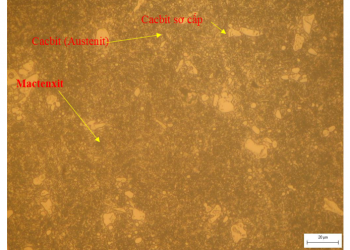

Chuyển đổi giữa các độ cứng

Bảng quy đổi độ cứng chỉ mang tính tương đối, khi đo độ cứng tùy vào vật liệu và diện tích bề mặt mẫu..lựa chọn loại máy đo độ cứng để ra độ cứng chính xác nhất. Cần lưu ý: Độ cứng HV là độ cứng tế vi do đó khi đo độ cứng cần chú ý tổ chức của mẫu, để có giá trị đo đúng. Ví dụ nếu vết đâm đúng vào vị trí cacbit thì độ cứng sẽ cao, nền thép có độ cứng thấp hơn.

| Độ cứng Brinell (HB) | Độ cứng Rockwell C (HRC) | Rockwell B Hardness (HRB) | |

| 800 | 72 | ||

| 780 | 71 | ||

| 760 | 70 | ||

| 752 | 69 | ||

| 745 | 68 | ||

| 746 | 67 | ||

| 735 | 66 | ||

| 711 | 65 | ||

| 695 | 64 | ||

| 681 | 63 | ||

| 658 | 62 | ||

| 642 | 61 | ||

| 627 | 60 | ||

| 613 | 59 | ||

| 601 | 58 | ||

| 592 | 57 | ||

| 572 | 56 | ||

| 552 | 55 | ||

| 534 | 54 | 120 | |

| 513 | 53 | 119 | |

| 504 | 52 | 118 | |

| 486 | 51 | 118 | |

| 469 | 50 | 117 | |

| 468 | 49 | 117 | |

| 456 | 48 | 116 | |

| 445 | 47 | 115 | |

| 430 | 46 | 115 | |

| 419 | 45 | 114 | |

| 415 | 44 | 114 | |

| 402 | 43 | 114 | |

| 388 | 42 | 113 | |

| 375 | 41 | 112 | |

| 373 | 40 | 111 | |

| 360 | 39 | 111 | |

| 348 | 38 | 110 | |

| 341 | 37 | 109 | |

| 331 | 36 | 109 | |

| 322 | 35 | 108 | |

| 314 | 34 | 108 | |

| 308 | 33 | 107 | |

| 300 | 32 | 107 | |

| 290 | 31 | 106 | |

| 277 | 30 | 105 | |

| 271 | 29 | 104 | |

| 264 | 28 | 103 | |

| 262 | 27 | 103 | |

| 255 | 26 | 102 | |

| 250 | 25 | 101 | |

| 245 | 24 | 100 | |

| 240 | 23 | 100 | |

| 233 | 22 | 99 | |

| 229 | 21 | 98 | |

| 223 | 20 | 97 | |

| 216 | 19 | 96 | |

| 212 | 18 | 95 | |

| 208 | 17 | 95 | |

| 203 | 16 | 94 | |

| 199 | 15 | 93 | |

| 191 | 14 | 92 | |

| 190 | 13 | 92 | |

| 186 | 12 | 91 | |

| 183 | 11 | 90 | |

| 180 | 10 | 89 | |

| 175 | 9 | 88 | |

| 170 | 7 | 87 | |

| 167 | 6 | 86 | |

| 166 | 5 | 86 | |

| 163 | 4 | 85 | |

| 160 | 3 | 84 | |

| 156 | 2 | 83 | |

| 154 | 1 | 82 | |

| 149 | 81 | ||

| 147 | 80 | ||

| 143 | 79 | ||

| 141 | 78 | ||

| 139 | 77 | ||

| 137 | 76 | ||

| 135 | 75 | ||

| 131 | 74 | ||

| 127 | 72 | ||

| 121 | 70 | ||

| 116 | 68 | ||

| 114 | 67 | ||

| 111 | 66 | ||

| 107 | 64 | ||

| 105 | 62 | ||

| 103 | 61 | ||

| 95 | 56 | ||

| 90 | 52 | ||

| 81 | 41 | ||

| 76 | 37 |