Thấm nito plasma là một công nghệ hóa nhiệt luyện hiện đại hiện nay, nhằm khuếch tán nito vào bên trong bề mặt thép tạo lớp bề mặt có độ cứng cao, chịu mòn và mỏi tốt, ngoài ra còn có khả năng chống ăn mòn hóa học cao. Để tìm hiểu công nghệ thấm nito này, chúng tôi đã xây dựng một loạt bài viết, nhằm trang bị cho các bạn sinh viên, nghiên cứu những kiến thức đầy đủ nhất về phương pháp thấm này:

Bài 1: Các yếu tố ảnh hưởng tới quá trình thấm nitơ plasma

Bài 2: Tìm hiểu về plasma và hiện tượng hollow trong quá trình thấm nito plasma

Bài 3: Tim hiểu về hiện tượng khuếch đại plasma trong thấm nitơ plasma

Bài 4: Yêu cầu cơ tính và thực tế kiểm tra cơ tính lớp thấm nito plasma

Bài 5: Ảnh hưởng của thành phần khí thấm trong thấm nitơ plasma

1. Định nghĩa về thấm nito plasma

Thấm nitơ là công nghệ đưa nitơ vào bề mặt kim loại ở nhiệt độ thấp trong khoảng 450oC ÷ 600oC để tạo thành nitrit. Thấm N có thể được tiến hành ở trạng thái lỏng, khí hoặc plasma. Thấm N plasma xung dòng một chiều cũng giống như bất kỳ phương pháp thấm N khác, là một quá trình khuếch tán. Quá trình này xảy ra khi có nhiệt độ cao và có sự cung cấp nitơ nguyên tử.

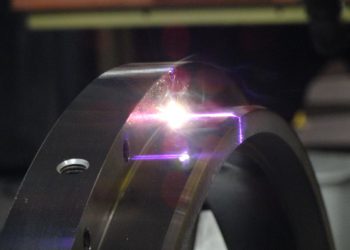

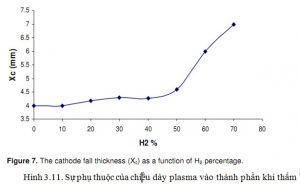

Khi chọn các thông số của quá trình thấm đã nêu cần phải lưu ý một thông số quan trọng liên quan đến quá trình thấm, đặc biệt khi thấm những chi tiết có hình dáng phức tạp, đó là chiều dày lớp phát sáng (lớp plasma). Lớp plasma là lớp giáp bề mặt chi tiết nơi xảy ra quá trình ion hoá khí nitơ. Lớp này là một vùng sáng tím xung quanh bề mặt sản phẩm có chiều dày chỉ vài mm được gọi là chiều dày plasma. Đây là thông số quan trọng, đặc biệt khi thấm các chi tiết có lỗ, khe sâu và hẹp. Chiều dày này quyết định khả năng thâm nhập của plasma vào trong khe hở. Chiều dày plasma được điều chỉnh bởi áp suất, nhiệt độ, hỗn hợp khí, điện áp và dòng. Về nguyên tắc, chiều dày plasma lớn khi nhiệt độ thấm cao, hàm lượng khí hydro cao, điện áp và dòng cao nhưng áp suất thì thấp.

Trong công nghệ thấm N plasma xung dòng một chiều, có nhiều yếu tố ảnh hưởng tới sự hình thành và tổ chức của lớp thấm. Trong khuôn khổ của đề tài, nhóm đề tài tập trung vào nghiên cứu ảnh hưởng của các yếu tố:

– Nhiệt độ, thời gian.

– Điện áp, dòng.

– Áp suất, thành phần khí thấm.

2. Tổ chức lớp thấm nito plasmsa

2.1. Giản đồ Fe-N

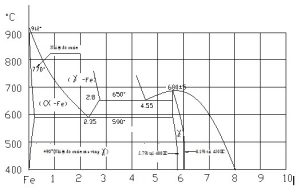

Từ giản đồ hình 2.1, có thể thấy, sắt (Fe) tồn tại ở 3 dạng:

– Cấu trúc α-Fe (bcc) đến 912oC

– Cấu trúc γ-Fe (fcc) khoảng nhiệt độ giữa 912 và 1394 oC

– Cấu trúc ð-Fe (bcc) từ 1394 đến 1538oC.

– Cấu trúc α-Fe có các lỗ trống ở 2 mặt octaheral và tetraheral với đường kính tương ứng là 0,019mm và 0,052nm.

Thấm N được thực hiện chủ yếu trong khoảng nhiệt độ 500-590oC, theo giản đồ pha Fe-N, khả năng hòa tan lớn nhất của N vào α-Fe là 0,1%N ứng với nhiệt độ 585oC. Mặc dù bán kính nguyên tử N là 0,07nm to hơn khoảng trống, người ta đã tìm ra là N chui vào lỗ trống mặt octaheral đường kính 0,019nm.

Theo giản đồ, khi hàm lượng N vượt quá 0,1% với nhiệt độ dưới 585oC pha γ’ (Fe4N) được hình thành. Đơn pha γ’ (Fe4N) tồn tại với hàm lượng N từ 5,7-5,9%N, đây là cấu trúc lập phương đối xứng. Khi hàm lượng N vượt 5,9% sẽ tạo ra pha ε (Fe2-3N), có cấu trúc hexagonal. Với hàm lượng N khoảng 7,6%, ε (Fe2-3N) tồn tại đơn pha. Vượt hàm lượng này và dưới 500oC sẽ tạo thành nitride ξ (Fe2N), tồn tại với vùng hẹp hàm lượng N khoảng 11,1-11,35%.

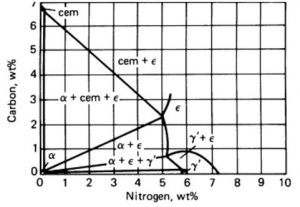

Khi đồng thời có mặt cả C và N, ta xét giản đồ Fe-C-N

2. Hình thành và tổ chức lớp thấm N

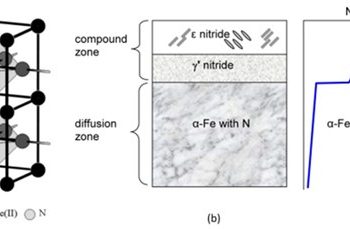

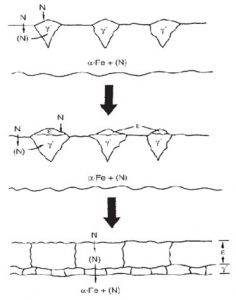

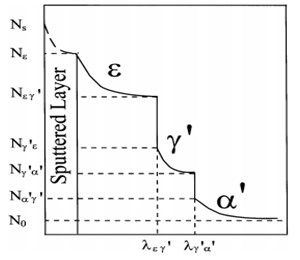

Lớp thấm được hình thành tại nhiệt độ thấm 500-590oC có thể tóm tắt: với hàm lượng N dưới 0,1%, N hoà tan trong α sắt (α-Fe) tạo thành ferit nitơ α. Khi hàm lượng nitơ vượt quá giới hạn trên nitride γ’Fe4N được hình, nếu N vượt quá 6%, nitride γ’ bắt đầu chuyển sang nitride ε (Fe2-3N). Lượng N hòa tan vào trong sắt phụ thuộc vào nhiệt độ thấm và thế hóa học của N trong môi trường thấm [156]. Sơ đồ hình thành lớp thấm được mô tả trên hình 2.3.

Nếu điều kiện thấm cho phép hình thành ε (Fe2-3N) quá trình xảy ra như sau: đầu tiên bề mặt tiếp xúc với môi trường thấm được làm giàu N và hình thành nitride γ’-Fe4N, bề mặt này tiếp tục được làm giàu N cho đến khi nitride ε được hình thành. Như vậy cấu trúc lớp thấm từ bề mặt vào bao gồm lớp ε (Fe2-3N), tiếp đến γ’ (Fe4N), lớp cuối cùng là lớp α Fe chứa N.

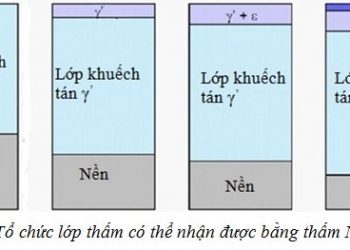

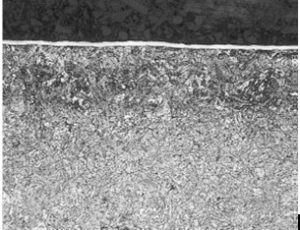

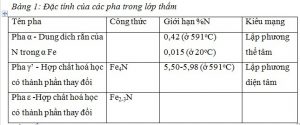

Thông thường, sau khi thấm N chi tiết được làm nguội trong lò đến nhiệt độ khoảng 200-300oC, sau đó làm nguội ngoài không khí. Sau khi làm nguội, một lớp thấm N điển hình bao gồm lớp trắng và lớp khuếch tán (hình 2.4) với đặc tính của các pha được mô tả trong bảng 1.

Lớp trắng

Khi N trên bề mặt vượt giới hạn hòa tan của N trong αFe (0,1%N), nitride γ’(Fe4N) bắt đầu hình thành. Nếu duy trì một thế N đủ lớn thì N liên tục khuếch tán và như thế lượng γ’(Fe4N) được hình thành tăng cho đến khí trên bề mặt tạo ra lớp γ’(Fe4N) liên tục và đạt hàm lượng khoảng 5,7%N, nếu N tiếp tục được tích tụ và khi vượt quá 5,9%N thì nitride ε -Fe2-3N được hình thành. Kết quả là trên bề mặt hình thành một lớp chứa hoặc chỉ là γ’Fe4N nếu điều kiện không cho phép tạo ε Fe2-3N hoặc đồng thới 2 pha γ’Fe4N và εFe2-3N (hình ). Lớp này khi quan sát dưới kính hiển vi thấy mầu trắng nên được gọi là lớp trắng, chiều dày 0 ÷ 25µm, có khi lên đến 50 µm tùy theo công nghệ, điều kiện thấm.

Hàm lượng %C có ảnh hưởng rất ít đến chiều dày lớp trắng, tuy nhiên nó quyết định đến thành phần lớp trắng. Thông thường, khi thấm N thể khí thép 0,4%C lượng γ’ và ε tương đương nhau, lượng %C càng cao thì tỷ lệ ε càng lớn và ngược lại. Tỷ lệ pha ε:γ’, chiều dày lớp trắng và hàm lượng %C trong thép cácbon khi thấm ở 500oC trong NH3, thời gian 10h được thể hiện trong bảng 2.

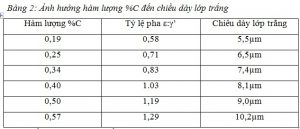

Cần lưu ý là khi lớp trắng được hình thành nó sẽ làm chậm lại quá trình khuếch tán vì khuếch tán N trong γ’(Fe4N) và ε (Fe2-3N) chậm hơn trong α Fe. Có thể so sánh đơn giản như sau nếu tốc độ khếch tán của N trong α Fe là 1 thì trong γ’(Fe4N) là 1/25 và trong ε (Fe2-3N) là 1/60, cụ thể hệ số khuếch tán N trong α-Fe, γ’(Fe4N) và ε (Fe2-3N) ứng với các nhiệt độ khác nhau được thể hiện trong bảng 3[95].

Lớp trắng tuy có độ cứng cao nhưng rất dòn, dễ bị vỡ trong quá trình làm việc. Trong một vài trường hợp người ta khống chế quá trình thấm để không tạo ra lớp trắng hoặc hạn chế tối đa sự hình thành lớp này. Với thấm thể khí, thấm 2 giai đoạn hoặc kiểm soát thế N bằng cách pha loãng (cho thêm H2 vào NH3) được ứng dụng. Công nghệ thấm N plasma có thể kiểm soát hình thành lớp trắng thông qua các thông số công nghệ đó là (1) thành phần khí thấm, (2) áp suất thấm và (3) nhiệt độ thấm.

Lớp khuếch tán

Trong quá trình thấm, lớp thấm được phát triển trên bề mặt và trong vật thấm thông qua sự khuếch tán các nguyên tử N trong α-Fe từ bề mặt vào trong. Ở nhiệt độ thấm, dưới lớp trắng, N khuếch tán sâu vào bên trong, tiếp tục hòa tan vào α-Fe tạo thành lớp khuếch tán. Trong trường hợp vật liệu thấm có các nguyên tố hợp kim như Al, Ti, Cr, Mo, W, V, Si thì N phản ứng với các nguyên tố này tạo thành các hạt nitride. Như vậy lớp khuếch tán gồm dung dịch rắn của N trong α Fe và các nitride sắt và các nguyên tố hợp kim phân bố đều trong đó. Trong lớp khuyếch tán thường quan sát thấy các nitride kiểu Fe4N và Fe16N2 [02]. Có thể thấy, N trong lớp khuếch tán nằm trong 2 dạng, đó là trong dung dịch rắn α-Fe và trong nitride.

Độ cứng cao của lớp thấm do các hạt nitride tạo ra được phân bố đều, hạt càng mịn thì độ cứng càng cao. Thời gian càng dài các hạt này càng phát triển, do đó cần xác định thời gian và chiều dày lớp thấm hợp lý để nhận được độ cứng tối ưu.

Chiều sâu lớp thấm

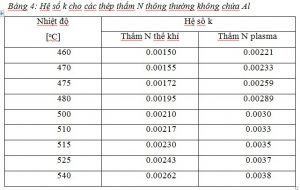

Chiều sâu lớp thấm là một chỉ tiêu quan trọng để đánh giá đặc tính lớp thấm cũng như hiệu quả của quá trình thấm. Chiều sâu lớp thấm ở tại một nhiệt độ thấm nào đó được xác định sơ bộ bằng công thức:

d = k√t

Trong đó t là thời gian tính bằng giờ. Công thức này chỉ có tính chất tham khảo, hệ số k trong bảng dưới đây được tính cho các thép thấm N thông thường không chứa Al. Với các thép có chứa nhiều hợp kim hoặc hợp kim cao, chiều sâu lớp thấm sẽ giảm đi rất nhiều.

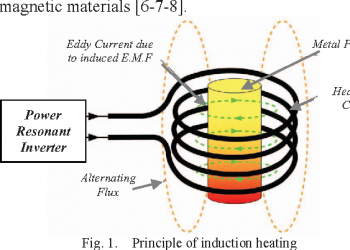

3. Thấm N plasma xung DCPN

Thấm nitơ plasma cũng giống như các công nghệ thấm N khác là đưa nitơ vào bề mặt kim loại ở nhiệt độ thấp trong khoảng 450 ÷ 600oC để tạo thành nitrid. Quá trình hình thành lớp thấm là quá trình khuếch tán nitơ vào kim loại sau khi nguyên tử nitơ đi vào bề mặt kim loại. Quá trình này sẽ tiếp tục chừng nào nhiệt độ còn đủ cao và có sự cung cấp liên tục nitơ nguyên tử trên bề mặt. Khi thấm N plasma, nguồn cung cấp N là plasma và có sự bắn phá ion lên bề mặt thấm, đây là sự khác biệt cơ bản của thấm N plasma.

3.1. Quá trình hình thành lớp thấm

Quá trình hình thành lớp thấm N dù là công nghệ thấm nào cũng đều là một quá trình khuếch tán và sự hình thành lớp thấm được mô tả một cách tổng quát ở phần 1. Sự khác biệt cơ bản giữa công nghệ thấm N plasma và thấm N thể khí chủ yếu nằm ở quá trình hình thành lớp trắng. Các công tình nghiên cứu thấm N plasma chủ yếu tập trung vào vấn đề này.

Sơ đồ mô tả sự hình thành lớp thấm N plasma được nhiều tác giả [3,5] đưa ra thể hiện trên hình 3.1. Trong sơ đồ này, các tác giả mô tả sự phân bố N theo chiều sâu lớp thấm có tính đến quá trình phún xạ do các ion bắn phá bề mặt gây nên. Sự bắn phá này làm cho quá trình hình thành lớp trắng khác so với định luật parabol, lớp trắng được hình thành đồng thời bằng quá trình vận chuyển N đến bề mặt và sự phún xạ N ra khỏi bề mặt. Với sự hỗ trợ của plasma, quá trình khuếch tán ở trên bề mặt tiếp xúc với plasma xảy ra nhanh hơn so quá trình khuếch tán thông thường nhờ khuyết tật điểm sinh ra trong quá trình các ion bắn phá cathode. Ví dụ khi thấm N plasma sắt Fe, hệ số khuếch tán của N trong ε-Fe2–3N ở nhiệt độ 550oC là 1,251×10-13 m2s-1, trong khi hệ số đó khi thấm N thể khí là 2,905×10-14 m2s-1, có thể thấy đây là một sự khác biệt đáng kể [129].

Nhiều công trình tập trung nghiên cứu sự hình thành lớp thấm trong quá trình thấm N plasma sắt nguyên chất (Fe), ít các nghiên cứu đề cập đến thấm N thép hợp kim. Dimitrov [98, 129, 136] sử dụng sự phân bố N theo chiều sâu lớp thấm để mô hình hóa quá trình hình thành lớp thấm khi thấm N plasma sắt Fe. Lớp trắng được chia ra thành những dưới lớp bao gồm ζ-Fe2N, ε-Fe2–3N, γ’-Fe4N còn lớp khuếch tán α’-Fe được coi là dưới lớp cuối cùng và đưa ra nhận xét:

- Với một chiều dày lớp trắng nào đấy, thì chiều dày dưới lớp đầu tiên không phụ thuộc vào thế hóa học của N trong plasma. Thế hóa học này ảnh hưởng đến số lượng dưới lớp thấm, hệ số khuếch tán hiệu dụng D1 (với hàm lượng lớn nhất) và góc nghiêng của đường nồng độ ở dưới lớp đầu tiên: nếu thế hóa học càng lớn thì các giá trị vừa nêu càng lớn. Đồng thời phân bố nồng độ N trong các dưới lớp còn lại được xác định bằng 1 đường duy nhất.

- Lớp khuếch tán coi như là dưới lớp thấm cuối cùng và có nồng độ N thấp nhất. Ở đây hệ số khuếch tán của N là cao nhất, và kết thúc lớp này không có bất kỳ sự chuyển biến pha nào xảy ra. Sự phát triển chiều dày lớp khuếch tán chỉ phụ thuộc vào nhiệt độ và thực tế không phụ thuộc vào lớp trắng và quá trình thấm.

- Sự phát triển chiều sâu lớp trắng cũng như lớp khuếch tán khi thấm N plasma Fe không tuân theo đường parabol. Tuy nhiên sự khác biệt này chỉ bắt đầu sau một thời gian thấm đáng kể.

Hosseini [95] đã kết hợp tính toán theo lý thuyết và làm thí nghiệm để xác định chiều dày lớp trắng hình thành trên vật liệu sắt Fe khi thấm N plasma. Thấm N plasma được tiến hành ở nhiệt độ 550oC, thành phần khí thấm 75%H2 25%N2, áp suất 5 Torr, thời gian thấm 1-10h.

Xia [100] đã xây dựng mô hình toán học sự phát triển lớp thấm dự trên sự phân bố hàm lượng N với các điều kiện thấm N plasma khác nhau đối với sắt Fe, thép 45, 40Cr, 42CrMo và 38CrMoAl. Tuy nhiên các mô hình này còn đơn giản chưa tính đến các phản ứng đồng thời xảy ra trong quá trình thấm N plasma nên ứng dụng thực tế không cao. Kamminga [150,151] xây dựng model phân bố N tính đến ảnh hưởng của các nguyên tố hợp kim thông dụng Ti, V, Cr, Mo, Ni trong thép. tuy nhiên model này mang tính tổng quát.

Đáng chú ý, Y. Sun và T. Bell [96, 157] đã nghiên cứu ảnh hưởng của các thông số quá trình và hàm lượng %C vật liệu thấm đến cấu trúc lớp thấm N và đề xuất model quá trình hình thành lớp thấm N plasma thép hợp kim thấp. Model này đồng thời tính đến (1) quá trình khuếch tán liên tục của N trong ferrit, (2) sự hình thành nitride trong lớp khuếch tán, và (3) sự phát triển lớp trắng γ’-Fe4N trên bề mặt. Model này cho phép dự đoán sự phân bố N trong dung dịch cũng như trong các nitride hợp kim, sự phát triển chiều dày lớp trắng, thời gian tích tụ để hình thành lớp trắng và, sự hình thành nitride của các nguyên tố hợp kim.

Model thấm dựa trên 4 quá trình đó là (1) vận chuyển N từ plasma đến bề mặt và (2) khuếch tán N trong vật thấm, (3) các phản ứng trên bề mặt , và (4) các phản ứng trong lớp khuếch tán.

Vận chuyển N từ plasma vào làm tích tụ N bề mặt

Quá trình này được đặc trưng bởi phương trình:

ρ×dNs/dt = A- BNs

Trong đó Ns là hàm lượng N trên bề mặt, A là hằng số xác định bởi các phản ứng cung cấp N, B là hằng số xác định bởi các phản ứng mất N (phún xạ), ρ là tỷ trọng vật liệu thấm. Hai hằng số A, B được xác định bằng thực nghiệm như thông qua việc xác định hàm lượng %N tổng bằng quang phổ phát xạ.

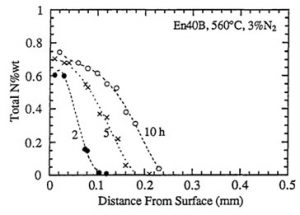

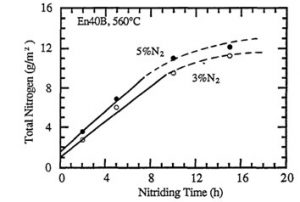

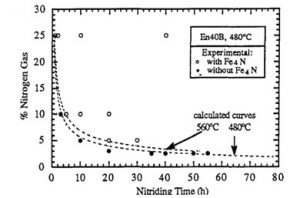

Thực nghiệm trên thép En40B cho thấy, trong thời gian đầu của quá trình thấm, dòng N vào vật thấm lớn hơn nhiều so với N mất đi, như vậy B ~0, ta chỉ cần xác định hằng số A. Ngoài ra, dòng N là không đổi cho đến khi hình thành lớp trắng γ’-Fe4N (hình 3.3), như vậy lúc này phương trình quá trình thấm N trước khi hình thành lớp trắng (thấm N plasma không lớp trắng):

dNs/dt = A/ρ với t<t1

trong đó t1 là thời gian bắt đầu tạo lớp trắng γ’-Fe4N

Hình 3.3 cho thấy phụ thuộc lượng N trong lớp thấm và thời gian thấm, có thể thấy ban đầu là sự phụ thuộc tuyến tính, sau đó phụ thuộc parabol. Quan hệ tuyến tính ban đầu cho thấy dòng N vào là không đổi ứng với thời gian trước khi tạo γ’-Fe4N.

Sau khi tạo ra γ’-Fe4N trên bề mặt, một biên giới mới xuất hiện, đó là biên giới lớp trắng/lớp khuếch tán (hình 3.1). Sự phân bố theo tính toán %N tổng và %N trong ferite đối với thép En40B ở nhiệt độ thấm 560oC và thành phần khí thấm 6%N2 và 2%N2 được thể hiện trên hình 3.4a và 3.4b

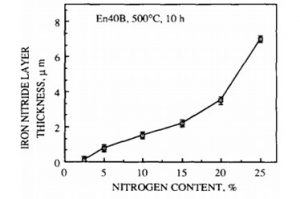

Từ hình 3.4a và 3.4b, ta thấy rằng %N tổng và %N trong ferit đều tăng theo thời gian và đến một ngưỡng giới hạn thì dừng lại không đổi mặc dù thời gian tăng. Điểm dừng này ứng với thời gian hình thành γ’-Fe4N trên bề mặt. Sự phát triển chiều dày lớp trắng phụ thuộc hàm lượng N2 được thể hiện trên hình 3.5.

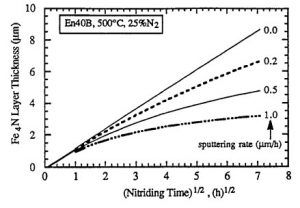

Chiều dày lớp trắng γ’-Fe4N tính toán với 25%N2 thấm 500oC với tốc độ phún xạ giả định khác nhau được thể hiện trên hình 3.6.

Có thể thấy với hàm lượng cao 25%N2, lớp trắng hình thành rất nhanh và không tuân theo đường parabol.

Từ các hình 3.2, hình 3.3, hình 3.4a, hình 3.4b, hình 3.5, có thể thấy hàm lượng N2 trong plasma đóng vai trò quyết định đến sự hình thành nồng độ N trên bề mặt và quyết định đến sự hình thành hay không hình thành lớp trắng. Tuy nhiên hàm lượng này còn phụ thuộc vào nhiều yếu tố như nhiệt độ, thời gian và vật liệu thấm vì thế người ta đưa ra khái niệm thế N giới hạn. Khi mà thế N bé hơn thế N giới hạn lớp trắng sẽ không hình thành. Đây là ưu điểm của công nghệ thấm N plasma cho phép kiểm soát thế N bằng cách thay đổi thành phần khí thấm.

Giá trị thế N giới hạn đối mỗi vật liệu thấm khác nhau thì khác nhau, nhiệt độ thấm và thời gian thấm khác nhau cũng khác nhau. Ví dụ đường biểu diễn thế N đối với thép En40B ở nhiệt độ và thời gian thấm khác nhau được thể hiện trên hình 3.7. Có thể thấy để thấm không lớp trắng thép En40B với thời gian >10h, thành phần N2 trong khí thấm phải <5%. Với các loại vật liệu khác khi thấm N không lớp trắng chúng ta cần phải xác định giới hạn này trong tương quan với nhiệt độ, thời gian và thành phần khí thấm, trong đó thành phần khí thấm là quan trong nhất.

Khuếch tán N và các phản ứng trong lớp khuếch tán

Khi N được vận chuyển đến bề mặt, hàm lượng N trên bề mặt sẽ tăng và đây là động lực cho quá trình khếch tán N vào vật thấm. Nếu trong vật thấm có các nguyên tố hợp kim, N khuếch tán vào có thể kết hợp với các nguyên tố này tạo thành các nitride. Như vậy, N tồn tại trong 2 dạng, trong α-Fe và trong nitride. Quá trình khuếch tán N trong α-Fe tuân theo định luật Fick II:

dN(x,t)/dt = D× d2N(x,t)/dx2

trong đó N(x,t) là hàm lượng N ở vị trí x, thời gian t, D là hệ số khuếch tán N trong α-Fe.

Trong trường hợp t<t1, ở vị trí bề mặt (x=0) thì:

dN(x,t)/dx = dNs/dt = A/ρ

Đây là trường hợp thấm không lớp trắng đối với Fe hoặc thép C không hợp kim

Cùng với các phản ứng trên bề mặt, trong quá trình khuếch tán N trong α-Fe, một số phản ứng hóa học cũng xuất hiện trong lớp khuếch tán. Một phần N khuếch tán vào kết hợp với các nguyên tố hợp kim để tạo thành các nitride như TiN, VN, CrN trong lớp khuếch tán sinh ra hiệu ứng làm cứng. Quá trình hình thành các nitride là quá trình nhiệt động học. Như vậy trong lớp khuếch tán tồn tại hệ kim loại M-N-MN nitride. Các nitride này hình thành theo nguyên tắc nguyên tố hợp kim nào mạnh hơn với N thì hình thành nitride trước. Đây là nguyên lý cho phép thấm N trong điều kiện chỉ tạo một loại nitride mà không tạo loại nitride khác như trong trường hợp thấm thép không gỉ chỉ tạo TiN mà không tạo CrN đảm bảo tính không rỉ của thép.

3.2. Các thông số cơ bản của quá trình DCPN

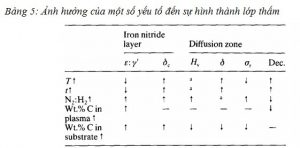

Cũng giống như những quá trình khuếch tán khác, với quá trình thấm N nhiệt độ, thời gian, thành phần khí thấm là những yếu tố chính ảnh hưởng đến sự hình thành lớp thấm. Ảnh hưởng của các yếu tố này được thể hiện trong bảng .

Ngoài ra, khác với các phương pháp thấm khác, khi sử dụng công nghệ DCPN, điện áp, mật độ dòng và áp suất môi trường thấm là những yếu tố liên quan đến một số vấn đề khi thấm DCPN, đó là khả năng không đồng đều nhiệt và hiện tượng hollow cathode. Như vậy có thể thấy, các thông số công nghệ DCPN có thể chia làm 3 nhóm chính, đó là khuếch tán (nhiệt độ, thời gian) điều kiện hình thành plasma (điện áp, dòng) và môi trường thấm (áp suất, thành phần)

Hai trường hợp này liên quan đến từng thông số thấm cụ thể do đó sẽ được tình bày khi đề cập đến các thông số này.

3.2.1. Nhiệt độ, thời gian

Thấm nitơ plasma cũng như các phương pháp thấm nitơ khác là quá trình khuếch tán, chiều sâu lớp thấm tỷ lệ thuận với nhiệt độ và thời gian, nhiệt độ càng cao tốc độ thấm càng nhanh, thời gian càng dài, chiều sâu lớp thấm càng lớn. Quá trình thấm nitơ plasma thường được thực hiện trong khoảng nhiệt độ 420 -700oC [Thel], thậm chí có thể thấm ở nhiệt độ thấp hơn ví dụ 350 -375oC [TT]. Đối với thấm nitơ plasma, tốc độ thấm ban đầu có phần nhanh hơn do trên bề mặt thường tập trung nhiều nguyên tử nitơ. Ở cùng nhiệt độ thấm, với thời gian thấm dưới 30h, thấm nitơ plasma cho ta chiều sâu lớp thấm lớn hơn [Thelning].

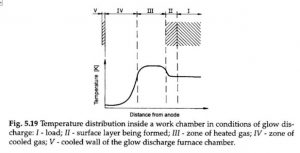

Như đã đề cập ở trên, không đồng đều nhiệt là một điểm yếu của công nghệ DCPN. Phân bố nhiệt trong buồng thấm thông thường như mô tả trên hình3.8.

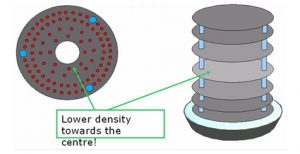

Để đồng đều nhiệt cần phải bố trí sản phẩm một cách hợp lý trong buồng lò với nguyên tắc càng vào tâm mật độ xếp càng thấp và chi tiết lớn xếp gần tâm

3.2.2. Điện áp, dòng

Trong quá trình thấm nitơ plasma cần phải xác lập cân bằng nhiệt giữa nhiệt lượng cung cấp (nhiệt lượng plasma) và nhiệt lượng tản ra môi trường. Với nguồn DC plasma xung, có thể tạo được plasma ổn định ngay cả với những điều kiện không thuận lợi nhất (áp suất cao, khoảng cách cathode-anode lớn). Ngay sau khi hình thành plasma bằng bộ phận tạo plasma xung, điện áp có thể được giảm xuống thấp một cách đáng kể. Thời gian xung tạo plasma rất ngắn nên năng lượng sinh ra không đáng kể nên không làm ảnh hưởng đến cân bằng nhiệt.

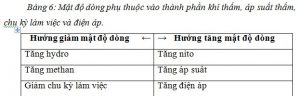

Mật độ dòng phụ thuộc vào điện áp và khả năng dẫn điện của hỗn hợp khí thấm. Trong suốt chu kỳ làm việc tv= ton/(ton+toff), giá trị trung bình của mật độ dòng có thể thay đổi.

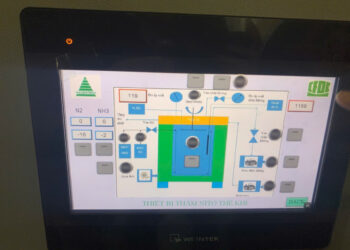

Với các thiết bị thấm hiện đại hiện nay, với thành phần và áp suất khi thấm chọn trước, phần mềm điều khiển sẽ điều chỉnh chu kỳ làm việc và điện áp hoàn toàn tự động theo các giới hạn cho trước đảm bảo quá trình phóng điện diễn ra tối ưu nhất.

3.2.3. Áp suất, thành phần môi trường thấm

Không có một áp suất lý tưởng nào cho mọi quá trình. Tùy theo vật liệu, hình dạng sản phẩm thấm, nhiệt độ thấm, sẽ có một khoảng áp suất hợp lý để tiến hành quá trình thấm. Điều khiển áp suất thấm sẽ điều chỉnh được chiều dày vùng phát sáng giáp bề mặt chi tiết nơi xảy ra quá trình ion hoá khí. Vùng này là một vùng sáng tím bao quanh bề mặt vật thấm, có chiều dày vài mm và gọi là chiều dày plasma. Vùng này có ảnh hưởng rất lớn đến độ đồng đều của lớp thấm [117], đặc biệt khi thấm các chi tiết có các lổ, khe sâu và hẹp.

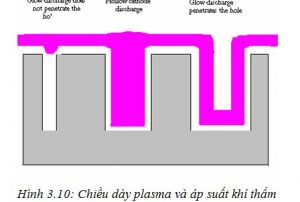

Áp suất thấm, ngoài các ảnh hưởng khác, nó ảnh hưởng trực tiếp và quyết định đến chiều dày plasma. Áp suất cao, vùng này ôm chặp bề mặt sản phẩm, chiều dày plasma giảm, giảm áp suất vùng này mở rộng và mờ đi. Với một áp suất xác định, cần chọn điện áp thích hợp để plasma ổn định nhất. Nếu áp suất đúng, điện thế cao sẽ dẫn đến hiện tượng plasma nhấp nháy như hồ quang rất nguy hiểm.

Chiều dày này quyết định xem plasma có thâm nhập được vào trong khe hở hay không, liên quan đến vấn đề này là hiện tượng hollow cathode. Hollow cathode là hiện tượng mà plasma giao thoa với nhau làm tăng nhiệt dể dẫn đến hiện tượng nóng chảy cục bộ rất nguy hiểm, cần đặc biệt tránh hiện tượng này.

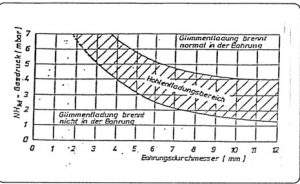

Hình thành hay không hình thành hollow cathode có thể được mô tả như trên hình 3.10, khi khoảng các giữa cathode là D thì:

- D<2 d plasma không chui vào giữa 2 cathode, không có HCE

- 2d<D<4d xuất hiện hollow cathode mức độ khác nhau

- D> 4d plasma chui qua giữa 2 cathode mà không sinh HCE.

Có thể thấy chiều dày plasma d là một thông số quan trọng quyết định hình thành hay không hình thành HCE. Chiều dày plasma phụ thuộc vào điện áp, nhiệt độ, thành phần và áp suất khí thấm. Chiều dày plasma giảm khi áp suất tăng, tỷ lệ N2/H2 tăng hoặc nhiệt độ thấm giảm, HCE xuất hiện rõ ràng khi D = (2-3) d [1, 2, 3, 4] . Sự phụ thuộc chiều dày plasma xc vào thành phần khí thấm được thể hiện trên hình 3.11[15].

Với một loại vật liệu và mục đích sử dụng nhất định thì các thông số về nhiệt độ, thành phần khí thấm thông thường đã được xác định. Kiểm soát chiều dày plasma để tránh hiện tượng hollow cathode chủ yếu thông qua áp suất thấm. Hình 3.12 là sơ đồ biểu diễn mối liên quan giữa áp suất và đường kính khe hở đến sự hình thành (hay không hình thành) hollow cathode trong điều kiện khí thấm NH3 (25%N2 +75%H2), điện áp 600-800V, nhiệt độ thấm 500oC.

Với thành phần khí thấm hợp lý ở nhiêt độ thấm chọn trước, lựa chọn áp suất thấm quyết định đến chất lượng sản phẩm thấm, đặc biệt khi thấm các chi tiết có hình dáng phức tạp.

Thành phần khí thấm sử dụng yếu là khí hydro và nitơ, có thể thêm khí Ar hoặc một lượng nhỏ khí CH4. Tỷ lệ các loại khí này có thể được thay đổi tùy theo từng yêu cầu cụ thể. Đây là lợi thế lớn nhất giữa thấm N plasma và thấm N thể khí với khí thấm NH3 có thành phần cố định 75%H2 và 25%N2 do đó thành phần lớp trắng là cố định (thông thường với thép C trung bình tỷ lệ 2 pha γ’(Fe4N) và ε (Fe2-3N) là 50/50) [pye].

Thành phần khí thấm là yếu tố quan trọng nhất quyết định thành phần và bản chất lớp thấm. Thành phần lớp trắng phụ thuộc vào thành phần khí thấm, tỷ lệ khí hydro và nitơ được điều chỉnh thích hợp theo từng ứng dụng cụ thể. Lớp trắng g’ mềm, còn lớp trắng e thì dòn có khả năng chống mài mòn tốt. Ngoài 2 loại khí chính vừa nêu, người ta còn có thể cho thêm một lượng nhỏ (khoảng 1- 5%) khí có chứa C (như metal, propan, oxid cacbon), trong trường hợp này được gọi là thấm nitơ-cacbon.

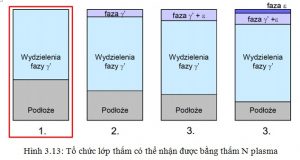

Tùy thuộc vào thành phần hóa học cũng như tổ chức của thép người ta có thể lựa chọn các thông số công nghệ mà chủ yếu là thành phần khí thấm để tạo ra lớp thấm có tổ chức khác nhau (hình 3.13), đây là một trong những ưu điểm của công nghệ thấm N plasma . Cụ thể hơn, thành phần lớp trắng của từng loại thép phụ thuộc vào thành phần hỗn hợp khí thấm như trong bảng 7.

4. Kết luận

Có thể thấy, ảnh hưởng của thành phần khí thấm đến sự hình thành lớp thấm đối với các vật liệu khác nhau là hoàn toàn khác nhau. Cùng một điều kiện thấm, thành phần lớp trắng hình thành trên vật liệu thấm khác nhau là khác nhau.

Tùy thuộc vào thành phần hóa học cũng như tổ chức của thép người ta có thể lựa chọn các thông số công nghệ mà chủ yếu là thành phần khí thấm để tạo ra lớp thấm có tổ chức khác nhau.

Thành phần khí thấm là yếu tố quan trọng nhất quyết định thành phần và bản chất lớp thấm. Thành phần lớp trắng phụ thuộc vào thành phần khí thấm, tỷ lệ khí hydro và nitơ được điều chỉnh thích hợp theo từng ứng dụng cụ thể.

Với thành phần khí thấm hợp lý ở nhiêt độ thấm chọn trước, lựa chọn áp suất thấm quyết định đến chất lượng sản phẩm thấm, đặc biệt khi thấm các chi tiết có hình dáng phức

Tài liệu tham khảo.

- Nguyễn Văn Hiển, Lê Thị Chiều, Tạo lớp thấm C-N với pha hoá bền phân tán cho thép dụng cụ SKD61 và SKD11 trong môi trường lỏng ở nhiệt độ thấp, Tạp chí khoa học công nghệ kim loại số 10, 2/2007.

- Nguyễn Văn Tư, Lê Thị Chiều, Vai trò của nhiệt luyện và thấm N đến tuổi thọ của khuôn đùn ép nhôm SKD61, Tạp chí khoa học và công nghệ số 2/2007

- Nguyễn Văn Tư, Xử lý bề mặt, Trường Đại học Bách khoa Hà Nội, 1999

- Bell, Numerical Prediction of Compound Layer Growth of Steel En40B, Science and Engineering 1997.

- Burakowski (1999), Surface Engineering Of Metals – Principles, Equipments, Technologies, CRC Press LLC, USA.

- Mehmet Capa, Muzaffer Tamer, Life Enhancement of Hot -Forging Dies by Plasma Nitriding, Istanbul Technical University, 2000.

- Paul Hubbard (2007), Characterisation of a Commercial Active Screen Plasma Nitriding System.

- , Jeanvoine (2009), Plasma–Material interaction and Electode Degration In High Voltage Ignition Discharge.

- Janosi (2004), Controlled Hollow Cathode Effect: New Possibilities For Heating Low-Pressure Farnace, Metal Science and Treatment Vo.46 No 7-8, pp.310-316.

- David Pye (2003), Practical Nitriding and Ferritic Nitrocarburizing

- K-E Thelning, Steel and its heat treatment, second edition, Butterwoths, 1984.