Gang cầu được phát minh vào thập kỷ 40 của thế kỷ 20 và được ứng dụng rộng rãi từ thập kỷ 50. Gang cầu đã trở thành một vật liệu được sử dụng phổ biến trong sản xuất, với thị trường tiêu thụ toàn cầu khoảng hơn 16 triệu tấn vào năm 2004.

Gang cầu phát triển nhanh bởi tính ứng dụng cao trong thực tiễn của nó. Có cơ tính với tổ chức tế vi có graphit dạng cầu, tránh được sự tập trung ứng suất khi có tác dụng của ngoại lực, gang cầu đã phối hợp được độ bền và tính dẻo dai tính đúc tốt. Vì vậy gang cầu đã trở thành nhóm vật liệu có thể thay thế thép đúc và gang xám có độ bền cao trong điều kiện nhất định.

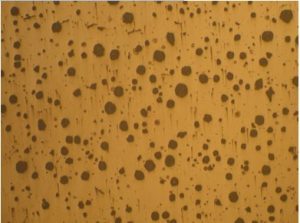

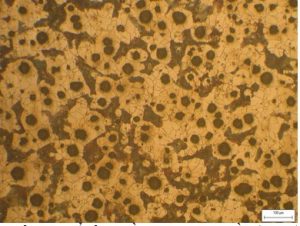

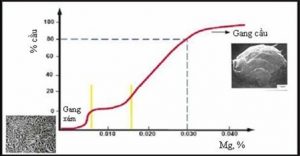

Trong nhiều thập kỷ, công nghệ chế tạo gang cầu đã có những phát triển vượt phù hợp với quy mô sản suất lớn. Cùng với sự phát triển của khoa học công nghệ, các phương pháp chế tạo gang cầu đã được nghiên cứu và phát triển mạnh mẽ. Hiện nay, một trong những công nghệ biến tính gang cầu bằng chất tạo mầm (Inoculant) được các xưởng đúc trên thế giới ứng dụng như là một phương pháp chủ yếu trong chế tạo các sản phẩm gang cầu. Ưu điểm của phương pháp này là tạo ra được những sản phẩm gang cầu với tỷ lệ cầu hóa lớn hơn 80% và các hạt cầu graphit có hình dạng tròn và đồng đều về kích thước. Từ đó nâng cao cơ tính của gang cầu. Hình 8 trình bày kết quả của gang cầu trước và sau khi sử dụng chất tạo mầm (Inoculant), theo tham khảo của tài liệu .

Gang cầu được ứng dụng nhiều trong việc sản xuất, chế tạo các chi tiết chịu lực lớn, chịu tải trọng va đập và mài mòn. Do hiệu quả kinh tế khi sản xuất cũng như cơ tính và tính chất làm việc tốt mà người ta đã sử dụng gang cầu thay thế ngày càng nhiều cho gang xám độ bền cao, gang dẻo, thép rèn và thép đúc, việc nghiên cứu công nghệ chế tạo gang cầu chất lượng cao tiếp tục được nghiên cứu và ứng dụng trong sản xuất.

Các công ty chế tạo khuôn mẫu của Nhật Bản đã ứng dụng gang cầu để chế tạo vỏ khuôn bằng gang cầu.

1.Khái quát chung về gang cầu:

Tổ chức gang cầu bao gồm graphit cầu và nền kim loại.

– Graphit ở dạng quả cầu tròn, chính graphit cầu này quyết định độ bền kéo rất cao của gang cầu so với gang xám vì nó không gây ra đứt đoạn nền cơ bản như graphit hình que hoặc thanh phiến.

– Tổ chức nền kim loại của gang cầu giống thép, trên đó phân bố những hạt graphít hình cầu. Ở trạng thái đúc, gang cầu có thể có các loại tổ chức như: ferit, ferit peclit, peclit, peclit xementit (F, F+ P, P, P+ Xe).

Giới thiệu tổ chức của gang cầu ferit+ peclit

Tổ chức tế vi của gang cầu Ferrit (X100)

Tổ chức tế vi của gang cầu P

2.Tính chất và công dụng của gang cầu:

– Do có graphit ở dạng hình cầu nên cơ tính gang cầu cao gần như thép (70- 90%) cơ tính của thép). Nên có thể sử dụng gang cầu thay thế thép và các chi tiết kim loại màu đòi hỏi có cơ, lý, hóa tính cao.

– Gang cầu có tính chảy loãng cao nên rất phù hợp với tính dễ đúc kể cả các chi tiết có thành mỏng. Tuy nhiên do đặc thù kết tinh khác nên tính co, ngót gần như thép đúc. Do vậy khi thiết kế công nghệ đúc cần đặc biệt chú ý tới các đặc tính này của gang cầu

3. Mối quan hệ giữa tổ chức và tính chất

Tổ chức gang cầu bao gồm hai thành viên chủ yếu là graphit cầu và nền kim loại. Cùng dạng graphit, tổ chức nền kim loại của gang cầu có liên quan trực tiếp đến cơ tính và tính chất làm việc của gang.

4. Các yếu tố ảnh hưởng đến sự hình thành tổ chức và tính chất của gang cầu:

4.1.Thành phần hóa học:

Nguyên tố Cacbon (C)

Cacbon là thành phần hợp kim chính trong gang cầu. Trong quá trình đông đặc, nó kết tủa thành các hạt graphit tròn trong nhân phân tử nhờ các quá trình biến tính. Thành phần cacbon cần phải cao hơn 3,3% (tuỳ thuộc vào độ dày của vật đúc), nhưng phải thấp hơn 3,8% để tránh graphit nổi đặc biệt là đối với vật đúc lớn và làm tăng sự giãn nở vật đúc trong quá trình đông đặc. Nếu hàm lượng cacbon dưới phạm vi này, dẫn tới sự thiếu hàm lượng cacbon, sẽ xuất hiện cacbit, đặc biệt đối với vật đúc thành mỏng. Một nguyên tắc hữu ích là điều chỉnh thành phần của C và Si để đạt được giá trị cacbon đương lượng gần với thành phần cùng tinh.

Nguyên tố Silic (Si)

Silic là nguyên tố biến tính graphit hoá cơ bản của gang cầu, một thành phần không thể thiếu được của gang cầu. Tác dụng của Si là trung hoà tác dụng biến trắng của các nguyên tố biến tính cầu hoá, đồng thời Si cũng có tác dụng làm graphit cầu tốt hơn và hạt nhỏ hơn; do đó, nâng cao độ dẻo, độ dai của gang. Tỷ lệ của nó trong vật đúc dao động từ 2% đến 6% cho một số mác gang cầu đặc biệt như gang chịu mài mòn hoặc gang chịu nhiệt. Tuy nhiên, phần lớn sản phẩm gang cầu có tỷ lệ Si vào khoảng 2,0–3,0%, tuỳ thuộc vào môđun và ứng dụng của vật đúc.

Vì silic được đưa thêm vào trong trạng thái cầu hoá và biến tính nên người công nhân phải tính đến vấn đề này khi kiểm tra thành phần hoá học của kim loại lỏng ban đầu trước khi cầu hóa. Các nguồn tăng silic khác nhau trong quá trình nấu gang cầu bao gồm chất tạo mầm SiC hoặc FeSi, chất cầu hoá (FeSiMg), chất biến tính (FeSi75) và trong nguyên liệu ban đầu.

Nguyên tố Mangan ( Mn):

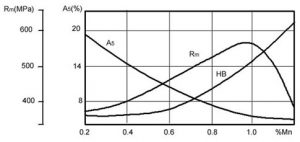

Mangan là một nguyên tố làm tăng peclit. Trong gang cầu, Mn thường thiên tích lớn, hàm lượng Mn trên biên giới các hạt thường cao hơn từ 3 – 4 lần trong hạt cùng tinh. Mangan là nguyên tố có tác dụng điều chỉnh tổ chức nền của gang. Do chất cầu hóa khử S tốt nên hàm lượng S trong gang còn lại rất thấp, nên chỉ có một bộ phận nhỏ Mn sẽ kết hợp với S còn đại bộ phận Mn hòa tan vào ferit làm tăng độ bền, giảm độ dẻo và độ dai của nền gang. Thông thường hàm lượng Mn trong gang cầu ferit nên giữ ở mức 0,2 – 0,4%, còn trong gang cầu peclit hàm lượng Mn là 0,4 – 0,6%, thậm chí dưới 0,2% cho một số ứng dụng quan trọng.

Để có tổ chức peclit hoàn toàn, cần thiết phải đạt được hàm lượng Mn trên 0,5%. Tuy nhiên, ở mức cao như vậy thường dẫn đến việc hình thành cacbit liên phân tử. Do đó, để sản xuất các vật đúc peclit, thông thường hàm lượng Mn được giữ ở mức tối đa 0,3% và bổ sung thêm đồng (Cu) (trong một số trường hợp đặc biệt là thiếc (Sn)) để làm tăng peclit. Đồng làm tăng graphit trong khi Mn làm tăng cacbit. Hơn nữa, đồng làm tăng peclit hiệu quả hơn Mn gấp 10 lần. Cũng như phốt pho (P), mangan được đưa vào vật đúc gang cầu từ phối liệu, chủ yếu từ thép phế.

Nguyên tố lưu huỳnh (S):

Lưu huỳnh là nguyên tố có hại khi biến tính cầu hoá. Bản thân lưu huỳnh làm giảm sức căng bề mặt của gang, hạn chế khả năng tiết ra graphit khi kết tinh. Bởi vậy, trong qua trình nấu gang cầu, cần hạn chế lưu huỳnh trong gang.

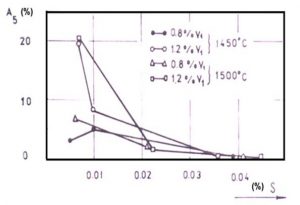

Sản xuất gang cầu yêu cầu thành phần lưu huỳnh thấp, thường nhỏ hơn 0,02% trong kim loại lỏng cơ sở và ở trong khoảng 0,008–0,015% trong kim loại đã được xử lý. Thành phần lưu huỳnh cao cần tỷ lệ hợp kim Mg nhiều hơn nên lượng MgS càng nhiều càng bất lợi vì MgS gây ra khuyết tật gọi là điểm đen trong gang cầu, và yêu cầu phải thực hiện bước khử lưu huỳnh phức tạp. Cần lưu ý rằng, trong một số trường hợp, ôxy tự do có tác động như lưu huỳnh: tạo xỉ, ngậm xỉ và tỷ lệ thu hồi Mg thấp.

Xét về phối liệu, lưu huỳnh thường có nguồn gốc từ các chất tăng cacbon được bổ sung khi thành phần phối liệu có một lượng lớn thép phế. Thép phế có thành phần lưu huỳnh cao cũng là một nguồn làm tăng lưu huỳnh. Do đó, sử dụng gang thỏi có thành phần lưu huỳnh thấp để làm giảm nồng độ lưu huỳnh từ chất tăng cacbon và thép phế là điều cần thiết. Ngoài ra, hạn chế sử dụng chất tăng cacbon bằng cách tăng tỷ lệ gang thỏi có hàm lượng lưu huỳnh thấp thường có lợi cho chất lượng của sản phẩm đúc gang cầu cuối cùng.

Hàm lượng lưu huỳnh trong gang cầu càng thấp càng tốt, vì khi đưa Mg và các nguyên tố đất hiếm vào nước gang, đầu tiên chúng thực hiện việc khử lưu huỳnh, sau đó mới gây tác dụng cầu hoá graphit. Hàm lượng S trong gang trước cầu hoá thông thường ở mức <0,05%, tốt nhất nên khống chế S ≤ 0,03%.

Phương pháp biến tính liên tục trên dòng chảy đòi hỏi hàm lượng S rất nhỏ như chỉ ra trên hình dưới:

Nguyên tố Phốt pho (P):

Phốt pho là nguyên tố dễ bị thiên tích, nếu ở mức thiên tích mạnh có thể làm xuất hiện cùng tinh hai nguyên (Fe3P + Fe) ở trên biên giới hạt có điểm nóng chảy khoảng 1050oC, làm giảm tính dẻo dai của gang. Đối với gang cầu ferit tác hại xuất hiện rất sớm làm cho nhiệt độ chuyển hoá dẻo giòn của gang được nâng cao

Mặc dù có tác dụng thúc đẩy việc hình thành graphit nhưng phốt pho lại được phân loại là một nguyên tố có hại trong gang cầu. Khi vượt quá một nồng độ nhất định (khả năng tan của phốt pho trong gang là 0,1%), phốt pho sẽ tác dụng với sắt tạo thành Fe3P là một chất gây giòn gang. Sự thiên tích, xảy ra khi vật đúc đông cứng chậm (ví dụ trong vật đúc có kích thước dầy) hoặc với lượng hạt cầu thấp, làm tăng hiện tượng này. Mặc dù sự có mặt của Fe3P kết tủa ở vỏ phân tử đôi khi không quan sát được nếu hàm lượng phốt pho thấp (P < 0,07%) nhưng có thể chứng minh được cơ tính của vật đúc bị giảm sút, thậm chí cả trong các sản phẩm đúc ferit hoàn toàn.

Với gang cầu ferit, tác hại của P biểu hiện càng mạnh, vì chúng làm chuyển hoá ngưỡng cửa giòn của gang lên vùng nhiệt độ cao. Thông thường cần khống chế hàm lượng P trong gang cầu ≤0,08%.

4.2.Nguyên tố hợp kim:

Nguyên tố Molipden (Mo):

Làm nhỏ kích thước các hạt graphit cầu, làm nhỏ tổ chức peclit và tăng tỷ lệ peclit trong tổ chức nền, qua đó làm tăng độ bền, độ cứng của gang. Nếu hàm lượng Mo vượt quá 2%, tổ chức nền gang có xuất hiện bainit. Mo là nguyên tố cacbit hoá yếu, làm thu hẹp austenit và cản trở mạnh quá trình chuyển biến austenit, vì vậy rất dễ tạo ra tổ chức chuyển biến ở cấp bainit. Khi đưa 0,1–0,3% Mo vào sẽ gây ra tác dụng ferit hoá, lúc đó làm mở rộng vùng ferit (vùng trắng bao quanh hạt graphit cầu) và làm giảm lượng peclit của tổ chức nền. Khi dùng với lượng cao hơn thì tác dụng đó không còn nữa và sự chuyển biến xảy ra theo chiều ngược lại, làm giảm ferit và dẫn tới tạo ra tổ chức bainit và mactenxit.

Nguyên tố Đồng (Cu):

Cu làm tăng quá trình graphit hóa của tổ chức cùng tinh và ngăn trở quá trình graphit hóa của tổ chức cùng tích, cũng phần nào có tác dụng làm nhỏ các hạt graphit cầu. Cu có tác dụng làm mịn tổ chức peclit và tăng khả năng xuất hiện tổ chức peclit trong nền gang. Nó làm tăng giới hạn chảy, giới hạn bền và độ cứng nhưng không gây ra hiện tượng giòn. Trong loại gang cầu peclit, hàm lượng đồng từ 0,4–0,8%. Nói chung, ảnh hưởng của Cu tới gang cầu có nhiều điểm phức tạp và còn nhiều mâu thuẫn. Ví dụ: trong những loại gang rất ít nguyên tố tạp chất có hại, khi biến tính bằng Mg thì 2–3% Cu cũng không có ảnh hưởng nhiều đến graphit cầu. Còn nếu trong gang có chứa các nguyên tố cản trở cầu hóa thì chỉ cần 1–2% Cu thôi cũng đã làm xấu rõ rệt sự hình thành graphit cầu. Chính vì vậy, khi nguyên tố cản trở graphit hóa càng nhiều thì lượng Cu cho vào càng phải ít.

Nguyên tố Niken (Ni):

Niken thúc đẩy quá trình graphit hóa khi chuyển biến cùng tinh, ngăn trở quá trình graphit hóa khi chuyển biến cùng tích, làm nhỏ mịn tổ chức peclit và tăng tỷ lệ peclit trong tổ chức nền. Gang cầu có hàm lượng Ni thấp cho tổ chức nền peclit; hàm lượng Ni trung bình cho nền mactenxit; hàm lượng Ni cao cho nền là austenit. Ni là nguyên tố cản trở sự ferit hóa đồng thời có tác dụng ổn định peclit. Do đó, Ni được dùng chủ yếu để điều chỉnh tỷ lệ tổ chức ferit và peclit trong vật đúc.

Ưu điểm của việc hợp kim hóa Ni cho gang biến tính bằng Mg là: có thể tăng thời gian giữ gang sau biến tính, mà không gây mất tác dụng biến tính.

Nguyên tố Crôm (Cr):

Là nguyên tố cacbit hóa rất mạnh, rất dễ thiên tích. Khi kết tinh, Cr bị thiên tích và tập trung ở tinh giới hạt, tạo ra một mạng lưới cacbit xung quanh các hạt. Khi làm nguội chậm, Cr cản trở quá trình ferit hóa. Để chắc chắn loại bỏ được tổ chức cacbit thì hàm lượng Cr không được vượt quá 0,05%. Dùng Cr trong gang cầu có thể làm tăng độ cứng nhưng lại làm giảm độ dai, độ dẻo của gang cầu.

Nguyên tố Kẽm (Zn):

Là nguyên tố peclit hóa rất mạnh nên được dùng chủ yếu để sản xuất gang cầu peclit ở trạng thái đúc. Nếu trong mẻ nấu có nhiều nguyên tố tạp chất cản trở cầu hóa thì không nên sử dụng nhiều kẽm.

Gang cầu được chế tạo bằng cách biến tính gang xám (lỏng) nên về cơ bản thành phần của chúng giống nhau (C+Si cao) song cũng có nét khác biệt để làm cho biến tính tạo ra graphit cầu được thuận lợi.

– (C+Si) cao hơn

– P, đặc biệt là S thấp hơn (<0,03%) do S kết hợp với Mg thành MgS làm xấu cơ tính và tổn hao chất biến tính.

– Không có hay có rất ít nguyên tố cản trở cầu hoá như Ti, Al, Sn, Zr, Bi.

– Hợp kim hoá bằng Ni (<2%), Mn (<1%) để nâng cao hiệu quả của tôi, ram.

Thành phần hoá học của phối liệu ảnh hưởng lớn tới thành phần cuối cùng của gang cầu. Độ nhạy cảm của tổ chức tế vi và đặc tính cơ lý của gang cầu đối với thành phần hoá học đặt ra những yêu cầu nhất định về thành phần kim loại cơ sở cũng như các nguyên tố dư. Hơn nữa, thành phần của phối liệu phải được tính đến thành phần tăng thêm từ các hợp kim được đưa vào trong quá trình cầu hoá và biến tính.

4.3.Những nguyên tố cầu hóa:

Nguyên tố Magie (Mg)

Đây là nguyên tố cầu hoá chủ yếu, nó làm cho graphit được kết tinh từ gang lỏng có dạng hình cầu. Magie trong nước gang dễ dàng kết hợp với ôxy và lưu huỳnh tạo thành MgO và MgS, gây hiệu quả khử O và S trong gang. Mg còn có tác dụng làm nước gang sôi mạnh; do đó, có tác dụng khử khí H, N và tạp chất. Magie hoà tan trong dung dịch rắn của sắt rất ít, lượng Mg còn lưu lại trong gang cầu chỉ xấp xỉ 0,03%, thông thường chỉ tiêu đặt ra khi đúc hàm lượng Mg là 0,035–0,045%. Nhưng khi hàm lượng Mg trên 0,045% sẽ làm tăng xu hướng co ngót vật đúc.

Nguyên tố đất hiếm:

Là các nguyên tố làm cầu hoá graphit. Trong nước gang, nó có tác dụng kìm hãm sự tiết graphit và có tác dụng khử O, H và N. Các nguyên tố xeri (Ce) và Y(Ytri) có tác dụng cầu hoá tương đối tốt. Các nguyên tố đất hiếm có ái lực với Lưu huỳnh (S) mạnh hơn Magie (Mg), cho nên nó có ưu tiên kết hợp với S trong nước gang, bảo đảm lượng dư Mg dành cho cầu hoá tăng. Hợp chất lưu huỳnh và ôxy với đất hiếm có dạng hạt rất nhỏ trở thành mầm ký sinh cho graphit cầu hoá, làm cho các hạt graphit dạng cầu tiết ra kích thước nhỏ, phân bố đều đặn hơn. Lượng dư của nguyên tố đất hiếm trong gang không được quá nhiều, nếu không sẽ làm cho mức độ graphit kém đi. Thông thường hàm lượng nguyên tố đất hiếm còn lại trong gang cầu ở mức 0,02–0,04%.

4.4.Những nguyên tố khử cầu:

Bao gồm titan (Ti), axen (As), thiếc (Sn), antimon (Sb), chì (Pb), bitmut (Bi), nhôm (Al).

Tác dụng khử cầu đương lượng được tính theo công thức:

Sb=4,4Ti+ 2,0As+ 2,3Sn+ 5,0Sb+ 290Pb+ 370Bi+ 1,6Al

Muốn tạo ra graphit cầu tốt thì hệ số Sb<1

4.5.Những nguyên tố biến tính graphit hóa:

Silic (Si):

Là nguyên tố biến tính graphit hóa cơ bản của gang cầu. Tác dụng của Si là trung hòa tác dụng biến trắng của các nguyên tố biến tính cầu hóa, đồng thời Si cũng có tác dụng làm graphit cầu tốt hơn và hạt nhỏ hơn. Do đó nâng cao độ dẻo, độ dai của gang.

Canxi (Ca), nhôm (Al), molipđen (Mo), strontium (Sr):

Các nguyên tố này phối hợp với Si tạo thành chất biến tính phức hợp đạt hiệu quả tốt hơn, làm cho thời gian tác dụng của chất biến tính kéo dài. Đồng thời chúng có tác dụng làm tăng tỷ lệ hấp thụ nguyên tố cầu hoá của nước gang đồng đều, làm giảm độ nhạy cảm chiều dày thành vật đúc và tăng độ dai của gang.

4.6.Chế độ nhiệt luyện gang cầu:

Về nguyên tắc có thể thông qua thành phần hóa học của gang cầu để khống chế tổ chức nền, song do còn nhiều yếu tố ảnh hưởng như hình dạng, kích thước vật đúc và các yếu tố công nghệ khác nên tổ chức nền kim loại của gang có thể không đạt được như ý muốn. Vì vậy cần phải áp dụng nhiệt luyện để cải thiện tổ chức nền.

Ủ gang cầu:

Ủ graphit nhiệt độ cao: Vật đúc gang cầu có thể bị biến trắng một phần (ở bề mặt hay ở thành mỏng), muốn xemetit tự do phân rã thành graphit phải ủ nhiệt độ cao: nung tới nhiệt độ 910oC- 940oC tiến hành graphit hóa giai đoạn I, giữ nhiệt ở thời gian 2- 4h để xemetit phân rã hoàn toàn.

Ủ graphit hóa nhiệt độ thấp: nếu như trong tổ chức gang cầu đúc không có xemetit I tồn tại, tổ chức nền peclit và ferit, muốn gang có tổ chức nền là ferit để tính dẻo và dai cao hơn thì chỉ cần ủ nhiệt độ thấp, nung phôi gang tới nhiệt độ gần 730oC- 780oC thực hiện graphit hóa giai đoạn II với thời gian giữ nhiệt 3- 6h.

Thường hóa gang cầu:

Thường hóa nhiệt độ cao: Đây là dạng thường hóa với quá trình austenit hóa hoàn toàn. Mục đích nhằm tăng số lượng peclit trong tổ chức nền và làm nhỏ mịn tổ chức peclit, qua đó làm tăng độ bền, độ cứng và tính chống mài mòn, đồng thời cũng có tác dụng khử bỏ một phần nhỏ xemetit tự do. Nhiệt độ nung thường hóa là 890oC- 920oC, sau khi austenit hóa cho phôi đúc được làm nguội trong quạt gió hoặc làm nguội bằng nước phun mù.

Thường hóa nhiệt độ thấp: Đây là dạng thường hóa với quá trình austenit hóa một phần. Vật đúc được nung ở dưới giới hạn trên của khoảng nhiệt độ 780oC- 810oC sau khi giữ nhiệt lấy ra khỏi lò nguội trong không khí, tổ chức nền thu được gồm peclit nhỏ mịn và một ít ferit. Một lượng nhỏ ferit có tác dụng cải thiện độ dẻo, độ dai của gang. Tổ chức ferit nên khống chế ở dạng nhỏ mịn.

Gang cầu có khuynh hướng quá nguội lớn, tính dẫn nhiệt kém, sau khi thường hóa thường tồn tại nội ứng suất lớn, bởi vậy nên phải ủ khử ứng suất sau.