Mô tả

Sản phẩm chốt tạo lỗ của chúng tôi làm việc trong máy đúc 800 tấn Toshiba (hình 1)

Hình 1. Máy đúc nhôm áp lực cao 800 tấn Toshiba của khách hàng THT -xử lý nhiệt và bề mặt

Chốt có đường kính 8 mm và chiều dài 30 mm. Mỗi chu trình dập thực hiện trong khoảng 60 giây, bước cuối của chu trình đúc kim loại bị ép với áp suất 78 MPa. Tốc độ ép khoảng 50 m/s trong điều kiện nhiệt độ trung bình 680 oC. Như vậy trong các khuôn đúc áp lực các chốt làm việc trong điều kiện chịu mài mòn liên tục ở nhiệt độ cao nên yêu cầu bề mặt có độ cứng lớn và hệ số ma sát nhỏ.

Hình 2. Hình ảnh chốt tạo lỗi (core pin) thấm N khuôn đúc nhôm áp lực cao

Đặc biệt đối với khuôn đúc nhôm áp lực cao, chênh lệch nhiệt độ giữa khuôn và chốt khá lớn . Trong khi nhiệt độ cao nhất của chốt lên tới 566oC, thì nhiệt độ của khuôn cũng chỉ khoảng 380 oC. Trong khoảng thời gian ngắn của một chu kì đúc (65 giây), nhiệt độ chốt biến đổi rất lớn. Để đảm bảo yêu cầu làm việc trong điều kiện khắc nghiệt này, lớp bề mặt của chốt phải có khả năng chịu nhiệt tốt, để tránh bị sốc nhiệt.

Trong những khuôn đúc nhôm áp lực cao, hiện tượng hàn khuôn (hiện tượng Soldering) được các nhà sản xuất và nghiên cứu đặc biệt quan tâm. Cụ thể, tại nhiệt độ cao, sau khi nhôm nóng chảy tác dụng trực tiếp với lòng khuôn thép sinh ra pha liên kim giòn (Al4FeSi, Al15Fe6Si5, Al12Fe6Si5), làm mất đi khả năng chống bám dính và chống ăn mòn của lớp bề mặt khuôn. Hình 3 mô tả hiện tượng hàn khuôn điển hình (hình 2a) và cấu trúc lớp liên kim hình thành trên bề mặt khuôn H13 (SKD61).

Hình 3. Hiện tượng dính khuôn

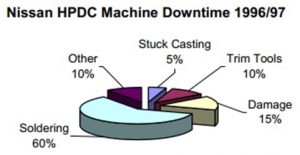

Theo thống kê của công ty Nissan tại Úc, thời gian ngừng hoạt động của máy để khắc phục hiện tượng hàn khuôn có thể chiếm tới 60% (hình 4). Do đó, nghiên cứu chế tạo lớp bề mặt có khả năng chống lại hiện tượng hàn khuôn có tầm quan trọng trong sản xuất khuôn đúc áp lực hiện nay.

Hình 4. Thời gian ngừng máy do hiện tượng dính khuôn

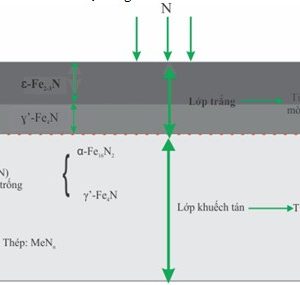

Thấm nitơ là công nghệ phổ biến trong công nghiệp cơ khí hiện nay, thấm nitơ cho thép SKD61 được thực hiện bằng cả 3 phương pháp thấm thể lỏng, thể khí và thấm nitơ plasma. Trong quá trình thấm nitơ, nguyên tử nitơ được hấp phụ trên bề mặt thép sẽ khuếch tán vào bên trong trước hết theo biên giới hạt, do sự có mặt của các cacbit, theo nguyên tắc cacbit kém bền vững hơn nitơrit sẽ có sự thay thế dần các nguyên tử C bằng nguyên tử nitơ tạo thành các nitơrit. Khi nồng độ nitơ ở biên giới hạt tăng, bên cạnh hình thành các nitơrit tại biên hạt, các nguyên tử nitơ còn khuếch tán vào trong hạt và tiếp tục hình thành các nitơrit trong hạt. Khi đã hình thành hết các nitơrit các nguyên tố hợp kim, nếu nồng độ nitơ tiếp tục tăng và đạt giới hạn bảo hòa sẽ hình thành nitơrit sắt (γ’-Fe4N hoặc ε-Fe2-3N) ngay trên bề mặt tiếp xúc với môi trường thấm, đây chính là lớp trắng. Như vậy, nitơ nguyên tử khuếch tán vào trước hết liên kết với các nguyên tố hợp kim Cr, Mo, V (có ái lực mạnh với nitơ) tạo thành các nitrít mịn và như vậy hình thành lớp khuếch tán. Các bon được giải phóng bị dồn vào phía trong lõi làm hình thành một vùng giàu các bon ở giữa lõi và lớp khuếch tán.

Như vậy thấm N có tác dụng làm giảm hàm lượng Fe trên bề mặt, và tạo ra một lớp nitrorit trơ về mặt hóa học trên bề mặt chốt. Do vậy ngăn chặn đáng kể hiện tượng hàn khuôn, dẫn đến tăng tuổi thọ của khuôn. Sản phẩm chốt của chúng tôi đã cung cấp cho nhiều công ty đúc khuôn áp lực cao. Và tuổi thọ tăng 2-3 lần so với sản phẩm không thấm.

Sản phẩm chốt tạo lỗ (core pin) thấm N khác của chúng tôi hình 5

Hình 5. Sản phẩm chốt tạo lỗ thấm N của THT

Trung –

Nhưng thấm không cẩn thận hỏng ngay